Nicht nur Andere, auch ich frage mich manchmal, warum ich einen eigenen Blog betreibe.

Ist es der Drang nach Selbstverwirklichung, die Gier nach Anerkennung, der ungezügelte Wunsch nach Aufmerksamkeit und der finanziellen Freiheit?

Wahrscheinlich eine Mischung aus den genannten und weiteren Punkten – vor allem hat es mit Werten zu tun.

Ich habe schon immer gerne geschrieben und auch schon immer gerne “geheimwerkelt”. Eine Kombination aus diesen beiden Interessen stellt für mich eine tolle Möglichkeit für ein Hobby dar. Natürlich ist es auch Arbeit und kostet viel Zeit – aber es erfüllt mich.

Will ich mit meinem Hobby Geld verdienen?

Keine Ahnung, vielleicht. Das ist aber nicht mein Antrieb. Der besteht aus dem Veröffentlichen meiner Projekte, dem Aufzeigen des Weges und zwar so, wie ich es gemacht habe. Es handelt sich dabei nicht um “künstliche Projekte”, um Content zu generieren, sondern um Projekte aus meinem Alltag und Umfeld.

Ich möchte etwas geben – egal wie idiotisch sich das jetzt anhören mag, aber genauso sehe ich es.

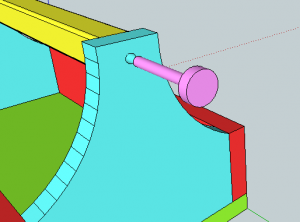

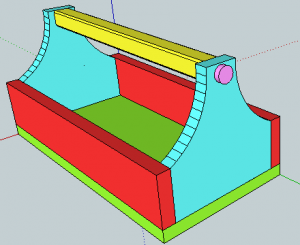

In den USA gibt es eine riesige “woodworker community” und es gibt unzählige Blogger /youtuber, die ihren Job gekündigt haben und nur von Ihrem “Hobby” leben. Es gibt dort allerdings offensichtlich auch eine andere Art seitens der Leser oder Zuschauer, damit umzugehen. Nicht nur, dass die Kommentarfunktion viel intensiver genutzt werden, nein, es werden auch Sketchup-Pläne gekauft, auf den Button “buy me a beer” geklickt oder T-Shirts gekauft, um den Autor zu unterstützen, damit er weitermachen kann.

Von dieser Philosophie sind wir in Europa und vor allem Deutschland noch weit entfernt. Das ist kein meckern oder ein Vorwurf, es handelt sich auch nicht um meine Erwartungshaltung, sondern es ist einfach mein Eindruck. Vielleicht erkennen auch wir Deutschen irgendwann mal, dass nicht alles im Internet kostenlos sein muss.

Aber ich schweife ab. Ich möchte gerne meine Erfahrungen mit anderen teilen ohne den Anspruch darauf, dass das was ich mache immer richtig oder der beste Weg ist.

Ich war sehr beeindruckt, als ich auf dem Blog von Tom (www.holzwerkstattblog.com) etwas über Werte und Fehlerkultur las. Er beschreibt unter anderem, wie er seinen Kindern vermittelt, dass Fehler grundsätzlich nicht schlimm sind, es aber durchaus schlimm ist, nicht zu seinen Fehlern zu stehen. Chapeau lieber Tom!

Auch meine Kinder brauchen uns gegenüber keine Angst zu haben, zu ihren Fehlern zu stehen. Sie sind jetzt 8 und 10 Jahre und ich bin sehr stolz darauf, dass sie bereits jetzt ihren eigenen Weg gefunden haben, mit Fehlern umzugehen.

Ich habe oft auch den Drang zu helfen – teilweise unbewusst und ohne Forderung einer Gegenleistung. Wer meine Projekte kennt, hat bereits etwas über meine große Nachbarschaft gelesen. Wir helfen uns gegenseitig. Der eine kann Bänke oder Balkone bauen, der andere ist Arzt oder kennt sich mit Computern aus oder passt auf unsere Kinder auf, wenn wir mal etwas vorhaben oder er besorgt Grillfleisch und macht den Grill an. Es gibt dabei kein Aufrechnen. Es wird sich einfach gegenseitig geholfen. Das funktioniert!

In einer aktuellen Diskussion in meinem Umfeld geht es um Spenden von selbst hergestellten Dingen an hilfsbedürftige Menschen. Je mehr ich mich damit beschäftige und auch sehe, wie viele Menschen täglich mit ihren Kindern um die einfachsten Sachen kämpfen müssen, weil sie sich einfach in einer anderen Situation als wir befinden, desto mehr verspüre ich auch den Drang etwas zu geben. Geben ohne Gegenleistung!

Wir Heimwerker haben Fähigkeiten, die andere Menschen nicht haben. Wir können Sachen bauen, Dinge reparieren, unser Umfeld verschönern – und wir haben Spaß dabei. Spaß dabei, etwas zu bauen, etwas zu reparieren, etwas zu verschönern.

Wenn wir jetzt noch einen winzig kleinen Teil davon dazu verwenden, anderen Menschen, die das nicht können oder wollen, zu helfen, dann tragen wir unseren Teil dazu bei, diese Welt ein kleines Stückchen besser zu machen.

Das hört sich vielleicht an wie aus einem Coca Cola Werbespot oder wie von irgendwelchen Glaubensgemeinschaften, aber ich glaube daran.

Und ich bin ganz weit entfernt von irgendwelchen Glaubensgemeinschaften oder Werbespots und bin auch keinem auf dem Lichtstrahl surfenden Engel begegnet…

So… genug vom Wort zum Sonn… äh Montag.

Ich freue mich auf Eure Meinungen, dafür gibt es bei mir etwas gaaanz Neues… die Kommentarfunktion nämlich…;-)

Einen tollen Montag noch!