Das ging aber schnell… Bist Du sicher, dass Du es nicht doch nochmal probieren willst?

WAS??? Du hast es noch gar nicht nachgebaut…?

Dann aber schnell!!!

Und dann kannst Du hier weiterklicken…:-)

Das ging aber schnell… Bist Du sicher, dass Du es nicht doch nochmal probieren willst?

WAS??? Du hast es noch gar nicht nachgebaut…?

Dann aber schnell!!!

Und dann kannst Du hier weiterklicken…:-)

Um größere Platten mit meiner recht kleinen Tischkreissäge zurechtzuschneiden, benötige ich mindestens eine gerade Kante am Werkstück, die an dem Anschlag geführt wird.

Ist keine Kante gerade, wird es schwierig. Der Schiebeschlitten ist da eine ideale Lösung, weil dieser durch die Führungsnut geführt wird, die in dem Arbeitstisch der Kreissäge sitzt und somit einen geraden Schnitt erzeugt.

Da dieser Schlitten aber vorne und hinten Anschläge hat, ist die Länge des Werkstücks begrenzt. Ist die Platte länger wird es schwierig.

Also brauche ich ein Schlitten, der hinten einen rechtwinkligen Anschlag hat und nach vorne offen ist.

Da ich beim Bau meines Mini-Frästisches eben diese Situation hatte, habe ich mir einen entsprechenden Schiebeschlitten selbst gebaut.

Ich nahm was ich fand und baute mir schnell eine Lösung zusammen.

Ich nahm dazu eine übriggebliebene Sperrholzplatte und eine Holzleiste (9x9mm). Die Leiste passt genau in meine Führungsnut und lag tatsächlich zufällig herum…

Das Sägeblatt habe ich komplett in den Arbeitstisch versenkt. Ich steckte die Leiste in die Führungsnut und fixierte darauf die Sperrholzplatte mit Heißkleber. Die Platte sollte ca. einen Zentimeter über dem Sägeblatt liegen. Das muss nicht millimetergenau erfolgen.

Nachdem der Kleber etwas abgekühlt war, zog ich die Platte samt Leiste vorsichtig aus der Nut, drehte sie um und tackerte mit 15mm Pins die Leiste fest.

Jetzt wird der Schlitten wieder in die Nut geschoben, nachdem das Sägeblatt soweit ausgefahren wurde, dass die Platte bündig abgesägt werden kann. Säge an, Schlitten durchschieben, bis die Kante durchgehend und gerade abgelängt ist.

Um den Anschlag auszurichten, habe ich einen Winkel an die Schnittkante gelegt und den rechten Winkel an den hinteren Schlittenbereich angezeichnet.

Das ist die Führungslinie für den hinteren Anschlag, den ich aus einem 30 mm breiten Sperrholzrest hergestellt habe. Wichtig ist natürlich, dass die Kanten gerade sind.

Den Anschlag habe ich mit Schrauben befestigt – erst eine am Rand, dann habe ich den Anschlag an der Führungslinie ausgerichtet und mit zwei weiteren Schrauben festgeschraubt.

Fertig ist der Schlitten!

Ich werde aber demnächste einen neuen Schlitten bauen, weil ich festgestellt habe, das dieser doch zu kurz ist.

Um die Platte gerade zu führen, habe ich sie mit Klemmen auf dem Schlitten fixiert.

Übrigens habe ich meinen anderen Schiebeschlitten statt mit einer Holzleiste mit einer 9mm Vierkant-Eisenstange ausgestattet. Das läßt sich leichter schieben. Hat die Eisenstang doch zuviel Spiel in der Nut, reichen ein paar leichte Hammerschläge, um das zu korrigieren.

Nun hatte ich meine schöne Werkzeugbox fertig gebaut und erstmal an die Seite gestellt.

Ich werkelte an irgendwelchen anderen Dingen herum und die Box war irgendwie immer im Weg. Es musste also eine Aufbewahrungslösung erschaffen werden… eine Art Halterung für die Werkzeugbox!

Ich fand irgendwie keinen geeigneten Platz für die Kiste. Auf dem Boden stört und verdreckt sie und in meinen Regalen passt sie nicht rein.

Über meinem Tellerschleifer hängt ein Regal für mein Schleifpapier. Direkt darunter ist noch genug Platz, um die Box zu verstauen. Aber wie?

Ich schnappte mir eine 35x35mm Leiste und sägte sie auf die Länge der Box zurecht (550mm). Danach bohrte und senkte ich zwei 5mm Löcher für die Schrauben. Die Schrauben schraubte ich soweit hinein, bis die Spitzen ca. 1-2 Millimeter auf der anderen Seite herausschauten.

Die Box hielt ich nun mit dem Boden zur Wand direkt unter dem Regal mit einer Hand fest und setzte die Leiste mit der anderen Hand darunter. Die Schraubenspitzen drückten sich in die OSB-Platte und ich fixierte damit die Leiste. Jetzt konnte ich die Box abstellen ohne die Leiste loszulassen und mit meinem Akkuschrauber die Schrauben eindrehen.

Direkt unter dem Schleifpapierregal setze ich eine zweite, kleinere Leiste an, so dass die Box zwischen Wand und Leiste eingeschoben werden kann und entsprechend hält.

Die Box wird von der Seite eingeschoben und sitzt auf der unteren Leiste auf und wird durch die obere Leiste gehalten

Nun stört sie nicht mehr und wartet auf den nächsten Außeneinsatz…

Es muss ja nicht immer kompliziert sein, oder?

Hier mal wieder ein Miniprojekt, das ich ohne jegliche Vorplanung und vor allem ohne Kostenaufwand realisiert habe.

Immer wenn ich außerhalb meiner Werkstatt etwas reparieren oder irgendwie herumwerkeln muss, brauche ich natürlich Werkzeug und Material.

Bisher griff ich mir die Dinge, die ich tragen konnte oder schnappte mir einen Eimer, in den ich alles hineinwarf, was ich brauchte. Dabei fiel ständig etwas herunter oder ich musste zwei bis fünfmal gehen. Das ist weder für mein Werkzeug, noch für meine Nerven gut.

Als ich die Klapptische draußen umbauen wollte, erhielt ich die Botschaft: “Los jetzt! Bau Dir endlich eine Werkzeugbox – reicht ja eine ganz einfache… aber mach es… jetzt!”

Ich erstarrte und suchte die Lichtstrahlen, den Engel, den Propheten, die Tinkerbell, Herrn Frodo oder was weiß ich wen. Keiner da, aber es musste ein Auftrag einer höheren Instanz gewesen sein und diesen wollte ich erfüllen. Meine Mission, mein Gral!

Hier also mein Weg, wie ich meine Werkzeugbox selbst gebaut habe…Hallejulia…!!!

Für die Überraschungsparty meiner Schwiegermutter planten wir ein Buffet, das wir in einem großen Zelt aufbauen wollten. Es fehlte uns allerdings das passende Mobiliar.

Meine Frau hatte die Idee, unseren Tapeziertisch zu nehmen. Nachdem sie mir aber eröffnete, was Sie alles kochen und zubereiten wollte, zweifelte ich stark an den statischen Eigenschaften dieses Tisches… Außerdem brauchten wir zwei Tische mit jeweils 2 Meter Länge.

Da wir auch keine Zeit hatten, etwas anderes zu suchen, nahm ich einige Bretter aus meinem Palettenholz-Bestand, ging in den Keller und habe flugs zwei Klapptische selbst gebaut, wobei die “Klapp-Funktion” erst später kam…

Mit meinem Tellerschleifer bin ich ja bekanntlich hoch zufrieden.

Ich hatte allerdings vermehrt die Situation, dass ich Innenradien schleifen wollte und mit meinem Tellerschleifer einfach nicht weiter kam.

Was ich brauchte war eine Schleifrolle für meine Tischbohrmaschine und vielleicht im nächsten Step einen passenden Schleiftisch.

Im Internet fand ich einige interessante Anleitungen, denen ich folgte.

Meine Schwiegereltern haben nach jahrelangem Bitten und Betteln meiner Schwiegermutter ihr gemeinsames Schlafzimmer renoviert. Nun brauchten sie ein neues Ehebett.

Mein Schwiegervater schwärmte von dem Bett, in dem er während seiner Kur schlief. Es war höher als die normalen Ehebetten und erleichterte damit das Ein- und Aussteigen.

Weiterhin wollte meine Schwiegermutter eine Möglichkeit haben, den Platz unter dem Bett sinnvoll zu nutzen. Was immer auch unter „sinnvoll“ zu verstehen ist, will ich hier nicht diskutieren (leg Dich nie mit Deiner Schwiegermutter an…)

Es kam wie es kommen musste: Hast Du nicht eine Idee…? Wäre es nicht möglich…? Was soll ich sagen… die Taktik ging auf und ich setzte mich an Sketchup und ließ meiner Kreativität freien Lauf.

Als Vorgaben hatte ich lediglich die Farbe Weiß und eine oder mehrere, geräumige Schubladen unter dem Bett.

In einem anderen Zusammenhang spielte ich in der Vergangenheit mit den günstigen Arbeitsplatten von IKEA in Sketchup herum. Der Vorteil, neben dem Preis ist die gute Verarbeitung und dass diese Platten weiß sind…und ich nichts lackieren muss…

Weiterhin sind sie sehr stabil und aufgrund ihres hohen Gewichtes für die Konstruktion eines Ehebetts für Seni… äh ich meinte für meine Schwiegereltern gut geeignet.

Ich konstruierte also zwei Seitenelemente, eine Schublade und ein erhöhtes Kopfteil. Die Konstruktion musste so konzipiert sein, dass ich sie in meiner Werkstatt vormontieren und dann bei meinen Schwiegereltern aufbauen konnte.

Das Ergebnis kann sich sehen lassen und sogar meine Schwiegermutter ist glücklich damit…

Hier kommt Ihr zur Baubeschreibung wie ich ein Ehebett aus IKEA-Arbeitsplatten selbst gebaut habe.

Leider sind auch bei diesem Projekt viele Bilder nicht mehr auffindbar. Ich versuche daher das Ganze mit Sketchup zu ergänzen.

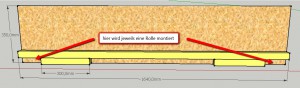

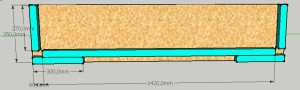

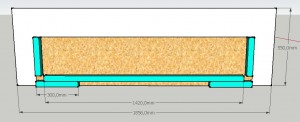

Vorgabe war das Maß der vorhanden Matratzen (2000×900), sowie die gewünschte Liegehöhe (etwa 550mm).

Die Maße der IKEA-Arbeitsplatten lautet 2200x606x28 mm. Eine Arbeitsplatte wiegt 26,2 Kg und kostet 29,00 € pro Stück. Der Charme an diesen Platten ist der, dass sie sehr stabil und belastbar sind und dass sie eine strapazierfähige (und vor allem weiße) Oberfläche haben. Lackieren fällt also bei diesen Projekt aus…:-)

Das Bettgestell

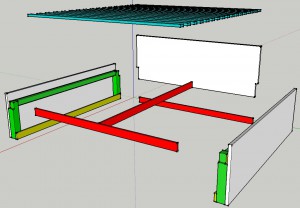

Das Bettgestell besteht aus folgenden Baugruppen: zwei Seitenteilen, einer Kopfplatte, Versteifungen (rot markiert), sowie einem aufgeschraubten Lattenrost (blau).

Die Herausforderung für mich bestand darin, alle “Baugruppen” so vorzumontieren, dass ich mit einer Fahrt alles zu meinem Schwiegervater kriege und dort alles ohne großen Aufwand zusammenbauen konnte.

Als ersten Schritt sägte ich die Arbeitsplatten auf Maß – also 550mm breit und 2028mm lang. Dazu nutzte ich meinen 2,5m Richtscheit aus meiner Sanierungsphase als Anschlag für meine Kreissäge. Das ging super!

An den sichtbaren Sägekanten musste ein Umleimer angebracht werden, die bei den Arbeitsplatten dabei waren.

Normalerweise werden diese Umleimer mit einem Bügeleisen aufgebracht und dann zurechtgeschnitten. Bei IKEA heißen die Umleimer Umleimer, weil sie mit Leim umaufgeleimt werden müssen. Ziemlich umständlich und nicht so ganz einfach. Die Kanten müssen absolut glatt sein (Schleifpapier) und dann müssen die mit Leim versehenen Streifen gleichmäßig angepresst werden…. Ich hatte keine Idee, wie ich das bewerkstelligen sollte, bis ich in einem Video von Izzy Swan gesehen habe, wie er Wedgies – also Keile verwendet. Zack die Bohne… ab in die Werkstatt und Keile sägen. Mit der Bandsäge geht das ganz gut.

Ich legte die Platte auf meinen Werkstisch und spannte sie mit Zulagen fest.

Dann schnitt ich einen Umleimer grob zurecht, strich ihn mit Leim ein und legte ihn an die Stirnseite (Sägekante). Dagegen legte ich eine Lage Kork und dann ein Reststück einer anderen Arbeitsplatte, weil die die sauberste Kante aufwies. Zum Fixieren schraubte ich zwei Keile auf den Werktisch und schlug mit dem Hammer die Gegenstücke zwischen festgeschraubte Keile und Reststück und presste somit den Umleimer fest. Die Zwischenlage aus Kork sorgt dafür, das kleine Unebenheiten ausgeglichen werden und der Umleimer überall richtig angepresst wird.

Ich habe nur die Stirnseiten der Platten und auch da immer nur eine Seite mit Umleimern versehen. Es ist eine sehr zeitaufwändige und nervige Arbeit. Beim nächsten mal würde ich mir gleich Umleimer holen, die man aufbügeln kann.

Es folgten die Beine. Die vorderen Beine mussten nur oben an zwei Seiten für jeweils eine Leiste ausgeklinkt werden. Die Beine, die am Kopfteil stehen, mussten zusätzlich oben für die hochgestellte Arbeitsplatte ausgeklinkt werden.

Ich nutze dafür meinen Schiebeschlitten zusammen mit der Tischkreissäge. Um die richtige Breite der Nut sicherzustellen, fixierte ich einen “Stopblock”.

Das dauert zwar auch seine Zeit, aber das ist wenigstens eine genaue und saubere Methode.

Das dauert zwar auch seine Zeit, aber das ist wenigstens eine genaue und saubere Methode.

Es folgten das Zuschneiden des oberen und unteren Brettes, sowie einer Dachlatte, die später als Auflage für das Lattenrost dienen sollte. Das untere Brett stellt die seitliche Führung für die Schublade dar.

Nachdem ich alle Bretter und Latten mit der Kappsäge auf Maß gesägt hatte, folgte die Montage der Beine mit den Brettern und der Latte, bevor das ganze auf die Seitenplatte aufgeschraubt wurde.

Damit alles im rechten Winkel saß, fixierte ich die Teile mit meinen Leimwinkeln.

Damit alles im rechten Winkel saß, fixierte ich die Teile mit meinen Leimwinkeln.

Die Beine und die Bretter wurden auf das Seitenteil verschraubt.

Die Beine und die Bretter wurden auf das Seitenteil verschraubt.

Die Versteifungen (rot) sägte ich später auf Maß.

Die Versteifungen (rot) sägte ich später auf Maß.

Das Kopftteil hatte ich bereits auf Länge gesägt und mit einem Umleimer versehen. Mir fiel erst jetzt auf, dass im unteren Bereich an beiden Seiten die Platte ausgeklinkt werden musste… Das erledigte ich mit der Stichsäge.

Die Latten für das Lattenrost hatte mein Schwiegervater bereits bei sich zu Hause liegen.

Jetzt kam der knifflige Teil…

2. Die Schublade

Die Schublade habe ich aus kostengründen aus OSB-Platten und natürlich einer Arbeitsplatte gebaut. Sie ist 1664mm lang und 1564mm breit. Die Blende ist so breit wir das ganze Bett – also 1856mm und 550mm hoch. Sie läuft auf vier Rollen, die innen an die Seitenwände montiert sind. Jede Rolle kann laut Hersteller bis zu 35 Kg tragen, ich denke das ist ausreichend. Die Schublade hat zum Boden einen Abstand von ca. 10mm. Weniger geht leider nicht, weil sonst eventuelle Unebenheiten im Fußboden den freien Lauf stören.

Als Boden sollte eine Hartfaserplatte eingelegt werden, die mein Schwiegervater noch von einem alten Schrank über hatte.

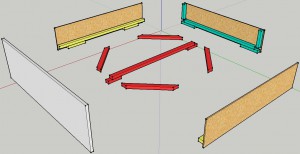

Im Grunde gibt es hier vier Baugruppen: die beiden Seitenteile, die Rückseite und die Vorderseite. Die Vorderseite ist genauso aufgebaut wie die Rückseite, hat aber als Blende die Arbeitsplatte aufgeschraubt. Auch hier wollte ich alles soweit vormontieren, dass alles vor Ort leicht zusammengebaut werden konnte.

Leider fehlen mir von diesem Teil die Bilder während der Herstellung. Ich versuche das mit Sketchup und den Bildern beim Aufbau zu erklären – allerdings sind diese Bilder in einer eher mäßigen Qualität…

Leider fehlen mir von diesem Teil die Bilder während der Herstellung. Ich versuche das mit Sketchup und den Bildern beim Aufbau zu erklären – allerdings sind diese Bilder in einer eher mäßigen Qualität…

Zuerst habe ich alle OSB-Platten auf meiner kleinen Tischkreissäge zurechtgesägt.

Ich befestigte dazu einen festen Anschlag (das Arbeitsplatten-Reststück vom Verleimen) und sägte alle Platten auf Maß. Wichtig ist hierbei, die Nut und/oder Feder zu entfernen.

Ich befestigte dazu einen festen Anschlag (das Arbeitsplatten-Reststück vom Verleimen) und sägte alle Platten auf Maß. Wichtig ist hierbei, die Nut und/oder Feder zu entfernen.

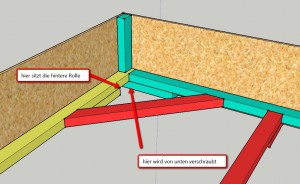

Für die Seitenteile sägte ich mir Dachlatten zurecht und schraubte sie wie auf den Bildern dargestellt auf die Innenseite der Platte.

Leider kann ich mit Sketchup die Rollen nicht richtig darstellen, daher der freundliche Hinweis mit den Pfeilen…

Leider kann ich mit Sketchup die Rollen nicht richtig darstellen, daher der freundliche Hinweis mit den Pfeilen…

Es folgten die Vorder- und die Rückseite, die wie die Seitenteile, genau gleich aufgebaut sind.

Die Vorderseite wurde zusätzlich mit der Arbeitsplattenblende versehen

Die Vorderseite wurde zusätzlich mit der Arbeitsplattenblende versehen

In der Werkstatt setzte ich die Teile grob zusammen, um zu sehen, ob alles so passt wie ich es mir gedacht habe.

In der Werkstatt setzte ich die Teile grob zusammen, um zu sehen, ob alles so passt wie ich es mir gedacht habe.

Ich sägte mir Dachlatten zurecht, die die Seiten versteifen sollten. In der Mitte setzte ich eine Dachlatte, damit die Hartfaserplatte – also der Boden – eine Unterlage hat.

Ich sägte mir Dachlatten zurecht, die die Seiten versteifen sollten. In der Mitte setzte ich eine Dachlatte, damit die Hartfaserplatte – also der Boden – eine Unterlage hat.

So sah das Ganze beim Zusammenbau bei meinem Schwiegervater aus:

Die Latten für das Lattenrost haben wir aufgeschraubt.

Die Latten für das Lattenrost haben wir aufgeschraubt.

Die Schublade läuft super leicht auf dem Laminat! Aber es ergab sich ein Problem, welches ich hier weder bildhaft dokumentiert noch vorhergesehen habe…

Die Schublade liegt an dem vorderen Brett und somit an den Matratzen an. Die Matratzen dehnen sich aber etwas aus, sobald sich jemand ins Bett legt. Dadurch wird die Schublade herausgedrückt…

Sollte ich also später nochmal so ein Bett bauen, würde ich die Matratzen auch vorne mit einem Brett so einfassen, dass die Schublade nicht aufgedrückt werden kann.

Mein Schwiegervater hat die Schublade mit einem Haken von innen fixiert, an den man herankommt, wenn die Matratze angehoben wird. Auch gut…

Das Bett ist nun schon eine ganze Weile im Einsatz und nachdem meine Schwiegermutter meinem Vater vorgschwärmt hat, wie toll es sich darin schlafen lässt, muss ich wohl demnächst ein weiteres bauen…

Wir haben für unsere beiden neuen Kaninchen einen schönen großen Hasenstall gebaut (Hasenvilla).

Nun haben wir ein Männchen und ein Weibchen und vor einigen Tagen erfuhr ich nebenbei, dass Zwergkaninchen ab der 12. Woche sehr sehr fruchtbar sein können…

Also musste der junge Mann zum Tierarzt. Nach der Operation eröffnete mir die Arzthelferin, dass die beiden mindestens noch sechs Wochen getrennt gehalten werden müssen, weil in dieser Zeit der Bock durchaus noch fruchtbar sein kann.

Also nicht lange reden, sondern umbauen!

Das Glück ist mit dem Suchenden… in meinem Fall nach dem Sperrmüll-Ausschauendem.

Ich fand auf einem verlassenem Sperrmüllhaufen die Seitenteile eines alten Kiefernbettes. Die stachen mir deshalb gleich ins Auge, weil es sich um 4 cm starke, 20 cm breite und 2 Meter lange Seitenteile handelte, die ich kurzerhand zusammen mit dem auseinandergenommenen Lattenrost in meinen Wagen legte.

Nun da ich beschloss eine Vorderzange selber zu bauen, kam mir mein abendlicher Fund sehr zugute.

Ich sägte mir von den Seitenteilen zwei Stücke á 40 cm ab. Das waren meine beiden Vorderzangen-Backen.

Die beiden Backen habe ich jeweils mit zwei 25mm Löchern versehen, durch die die Gewindestangen geführt werden.

Als nächstes sägte ich mir die Multiplexplatte als Basis zurecht. Ich orientierte mich dabei an der Platte meines Schraubstocks.

Die Löcher für die Gewindestangen der Werkbank wurden gebohrt. An die Vorderkante der Grundplatte habe ich ein Stück Douglasie geleimt und von unten geschraubt. Da wird die feste Backe gegengesetzt.

Für die Gewindestangen, benötige ich für die feste Backe ein Gegenstück, also für jede Stange eine Mutter.

Dazu leimte ich ein zwei Stück Multiplex-Birke zu einem Stück zusammen und bohrt passend zwei 25mm Löcher hinein. Die Muttern passte ich mit dem Stechbeitel entsprechend ein.

Bis hierher war alles echt einfach und eine Kleinigkeit. Doch dann kam es…

Für die vordere Backe wollte ich vorne ein 5mm-Flacheisen versenken, durch das die Gewindestangen geführt werden. Auf dem Flacheisen werden die Griffe festgedreht und somit entsteht an der Vorderseite kein Verschleiß.

Ich stand also jetzt vor der Aufgabe in ein 5mm Flacheisen zwei 25mm Löcher zu bohren… ohne Bohrer… Der größte Bohrer den ich hatte war 13mm. Kein Problem, dann feilen wir den Rest eben auf…

Ich habe bis zu diesem Punkt einen kleinen Teil meine leidvolle Erfahrungen während meiner Lehrzeit völlig verdrängt…: U-Stahl-Feilen!!!

Zwei oder drei Wochen haben wir während der Metallausbildung nichts weiter gemacht, als mit einer Flachfeile ein großes Stück U-Stahl zurechtzufeilen. Es war die Hölle! Nicht nur, weil wir uns schmerzhaft Hornhaut erarbeiteten (dem gehen immer Blasen voraus…), sondern es ging alles so langsam und die Erfolge nach jedem Arbeitstag betrugen immer nur ein bis zwei Millimeter Abtrag…

Aber auch kein Problem… wir haben ja Elektrowerkzeuge. Zum Beispiel… den Dremel-Ersatz von Aldi…mit Fräser. Das ging ganz gut, bis der irgendwann abbrach… nach zwei Minuten… Also Rundfeile raus und loslegen. Nach einer Stunde Feilen mit Aufzählung sämtlicher Schimpfwörter, die ich jemals in meinem Leben gelernt habe (das Hobby soll Spaß machen…!), waren die beiden Löcher auf die richtige Größe aufgefeilt. Deshalb arbeite ich auch lieber mit Holz als mit Stahl!

Genug gejammert.

Die Löcher waren drin und ich brauchte jetzt noch zwei Griffe, um die vordere Backe festzuziehen. Dazu sägte ich mangels Alternativen zwei Stücke von einer Dachlatte ab, bohrte erst ein 30mm Loch etwa 30 mm tief. Im nächsten Schritt bohrte ich ein 25 mm Loch in die Stirnseite und passte jeweils eine M25 Mutter ein. Die Ecken rundete ich mit meinem Tellerschleifer ab und formte sie griffig.

Die Muttern, die für die Griffe vorgesehen waren, bohrte ich von der Seite mit einem 3,5 mm Bohrer an. Ich schraubte die Gewindestange zusammen mit etwas Epoxykleber rein und bohrte durch das vorhandene Loch auch durch die Gewindestange durch. Jetzt konnte ich ein M5-Gewinde reinschneiden und die Gewindestange mit einer Schraube gegen drehen sichern. Das hört sich jetzt alles so einfach und reibungslos an. War es aber nicht, denn ich brach beim Bohren in die Gewindestange zwei Bohrer und später einen Gewindeschneider ab…

JUHUU, jetzt bin ich fertig!

Ich setzte die Gewindestangen vorsichtig ein und schraubte die Backen zusammen und spannte mein erstes Werkstück ein.

Es funktionierte nicht… jedenfalls nicht so, wie ich es haben wollte… Das Problem war schnell klar:

Dadurch das die vordere Backe nicht durch Stangen geführt wird, “hängt” sie quasi an der Gewindestangen. Spannt man oben ein Werkstück ein, verzieht sich die Backe so, dass sie unten näher an der festen Backe liegt, als oben, wo sie vom Werkstück begrenzt wird. Dadurch kann aber auf das Werkstück kein gleichmäßiger Druck aufgebaut werden. Außerdem sind die Innenseiten der Backen zu rutschig.

Ich war enttäuscht… aber auch fest entschlossen, dieses Problem zu lösen…!

Da ich ja fast alle Werkstücke im oberen Bereich einspanne, muss ich im unteren Bereich also Abstandshalter haben. Abstandshalter, die man verstellen kann. Also Gewindestangen…!

Durch die vordere Backe bohrte ich unten rechts und links ein 8mm Loch. Auf der Innenseite der Vorderbacke, passte ich jeweils rechts und links eine M8 Mutter ein.

Da wo die Gewindestangen gegen die feststehende Backe kommen, passte ich ein Stück Flachstahl ein und fixierte es mit Epoxykleber.

Weil es doch sehr aufwändig ist die Backen von “ganz schmal” zu “weit auseinander” zu drehen, überlegte ich mir, das diese Arbeit ja mein Akkuschrauber übernehmen könnte. Also “epoxierte” ich in die Stirnseite der Griffe M6 Schrauben, in die ich meinen Akkuschraube spannen konnte und die Griffe somit schneller drehen und das Ganze schneller zusammen oder auseinander drehen konnte.

Um die Innenflächen griffiger zu machen, klebte ich dünne Korkmatten ein.

Ich leimte sie mit Holzleim fest, legte Backpapier zwischen die Backen und spannte die Backen über Nacht fest. Das Backpapier ist wichtig, weil der Leim durch die Löcher im Kork quillt und sonst die beiden Korkplatten zusammenkleben…

Jetzt hält die Vorderzange alles bombenfest und es rutscht gar nix mehr. Das Einstellen ist etwas aufwändig, weil die Abstandshalter immer neu eingestellt werden müssen, aber das nervt mich jetzt noch nicht so stark, dass ich eine neue Vorderzange bauen muss.

Der einzige gravierende Nachteil war der, dass ich mir drei Hosen an den “Drehhilfen” aufgerissen habe. Nun sind sie weg… die Drehhilfen und die Hosen.

Sollte ich nochmal eine Vorderzange bauen, würde ich wahrscheinlich wenigstens eine Führungsstange einsetzen, damit ich die Abstandshalter nicht mehr brauche.