Wieder ein Projekt für einen sehr lieben Menschen: ein Anlehnregal!

So ein Anlehnregal ist ein höchst dekoratives Möbelstück für besondere Bücher, Fotos oder auch Bilder. Es muss nicht an die Wand montiert werden und kann je nach Geschmack zwischendurch umgestellt werden. Es nimmt auch nicht viel Platz weg, weil es nur etwa 70 mm tief ist.

Dabei ist es gar nicht so schwer zu bauen. Ich nutze für den Bau meinen Duodübler, um nicht sichtbare Dübelverbindungen zu machen. Du kannst natürlich auch Schraubverbindungen einsetzen und die Löcher später überspachteln.

Ich beschreibe hier übrigens den Bau des zweiten Anlehnregals, weil ich beim ersten Mal vergessen habe Bilder zu machen. Das zweite ist für mein frisch renoviertes Esszimmer.

Contents

Die Maße

Das Anlehnregal ist ein reine dekoratives Möbelstück und hat weniger mit Funktion zu tun. Natürlich ist das dekorative Hinstellen von Büchern auch eine Funktion, aber ich denke, Du weißt was ich meine. Es muss also keinen großen Belastungen standhalten.

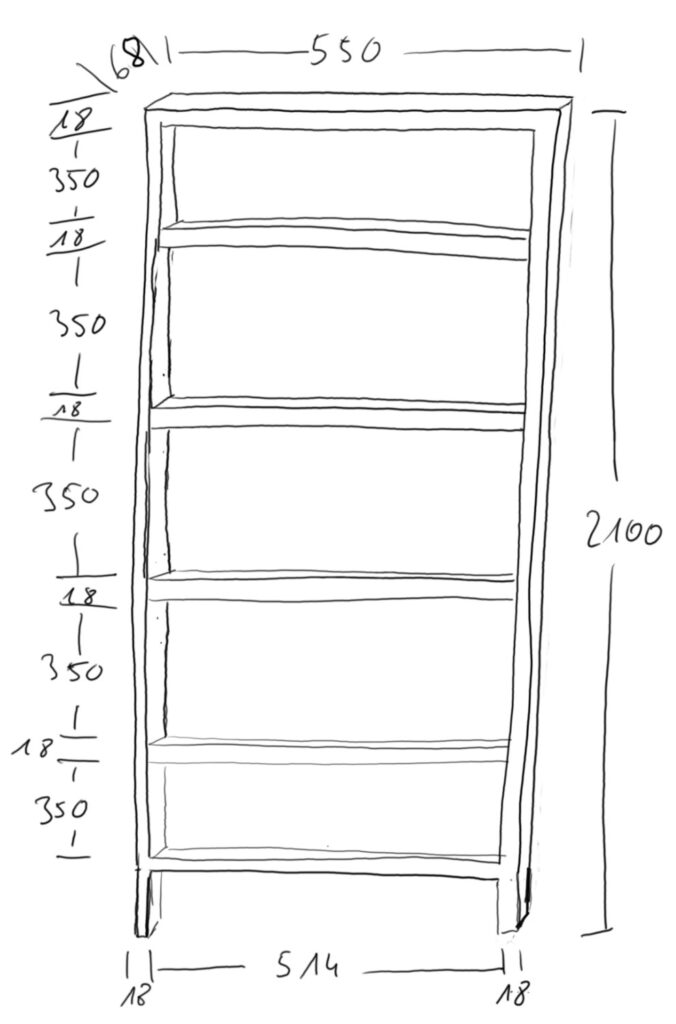

Die stehenden Zargen sind 18 mm stark, 68 mm breit und 2100 mm hoch. Die “Einlegeböden” sind auch 18 mm stark aber nur 50 mm tief und 514 mm lang. Die Rückwand besteht aus einer 18 mm Leimholzplatte, die ich aus zwei Reststücken zusammengeleimt habe, um auf die 550 mm Breite zu kommen. Die einzelnen Fächer haben eine Höhe von 350 mm. So passen auch größere Bücher oder Bilder hinein.

Also ran an die Säge und alles gemäß meiner Handskizze zurechtgesägt.

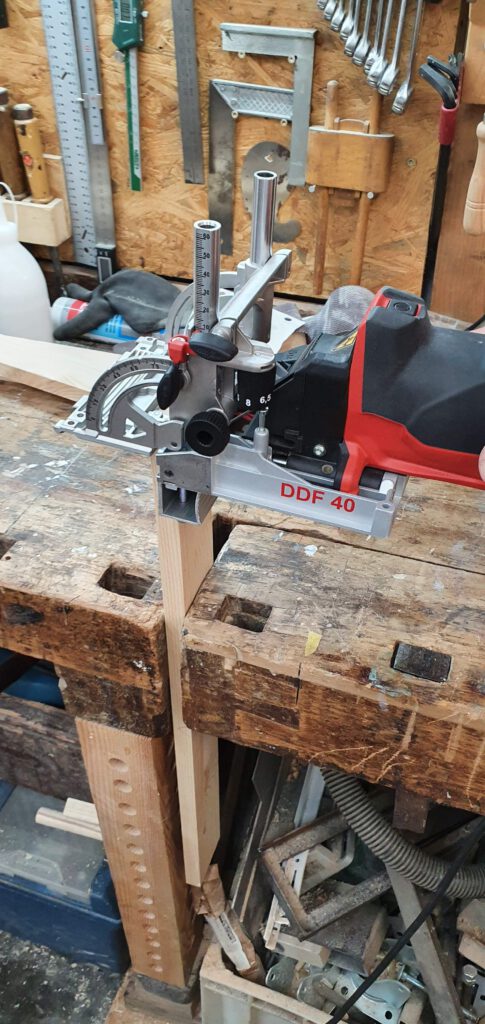

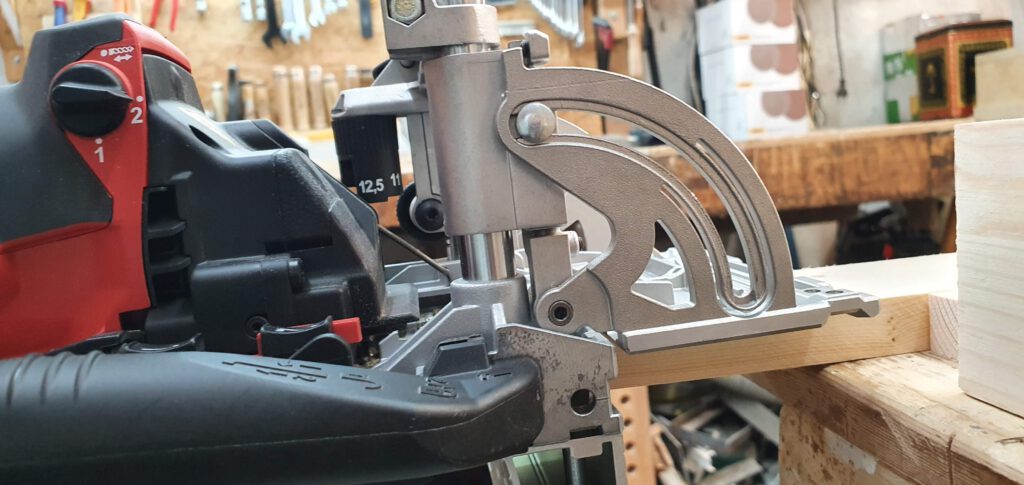

Nachdem ich mir nun nach der Zeichnung die einzelnen Bauteile angefertigt habe, ging es an das Zusammensetzen. Dabei legte ich alle so zusammen, wie es später aussehen sollte und überlegt mir, welche Holzverbindung hier in Frage kommt. Nach etwa 2,3 Sekunden entschied ich mich für eines meiner Lieblingswerkzeuge: dem DUODÜBLER!!!

Der Duodübler

Was das ist? Schön das Du fragst! Mit dem Duodübler stellt man exakte und wiederholgenaue Dübellöcher für Holzdübel her, ohne stets und ständig nachmessen zu müssen. Das funktioniert mit einem cleveren Anschlagssystem und nützlichem Zubehör. Zugegeben, das Teil ist mit etwa 1000 € nicht die günstigste Maschine in meiner Werkstatt, aber ich bin immer wieder fasziniert, wie schnell man damit arbeiten kann. Im Gegenzug sind die Holzdübel ziemlich günstig. Diese 6 mm Runddübel kosten etwa 12€… für 1200 Stück…

Den Duodübler habe ich seit etwa einem Jahr und baue damit überwiegend Korpusse, Schubladen und Rahmen. Ich habe auch die Dominofräse von Festool. Die nutze ich bei schmaleren Werkstücken, z.B. schmalen Rahmen oder Gehrungsverbindungen wie bei meinem Couchtisch. Das geht zwar auch mit dem Duodübler, ist mit der Dominofräse aber schneller erledigt.

Die Konstruktion des Anlehnregals ist denkbar einfach gehalten. Die stehenden Zargen werden seitlich an die Rückwand mit Holzdübeln angebracht. Oben kommt eine Querzarge als Deckel drauf. Die Einlegeböden werden auch mit Holzdübeln eingesetzt, später aber noch von hinten verschraubt. Dadurch vermeide ich mögliche Fugen zwischen Einlegeboden und Rückwand.

Das wars…

Der einfachste Weg um die nötigen Markierungen zum Setzen der Dübel zu machen ist es, alles zusammenzusetzen und mit Korpuszwingen zu fixieren. Dann konnte ich die Markierungen machen. Um das etwas zu erleichtern, habe ich zuerst die stehenden Zargen mit dem Deckel mit Holzdübeln verbunden – ohne Leim.

Wichtig ist dabei, dass Du die Bauteile – also Zargen und Deckel- jetzt schon mit dem Schreinerdreieck markierst. Du kommst sonst später durcheinander… habe ich gehört…

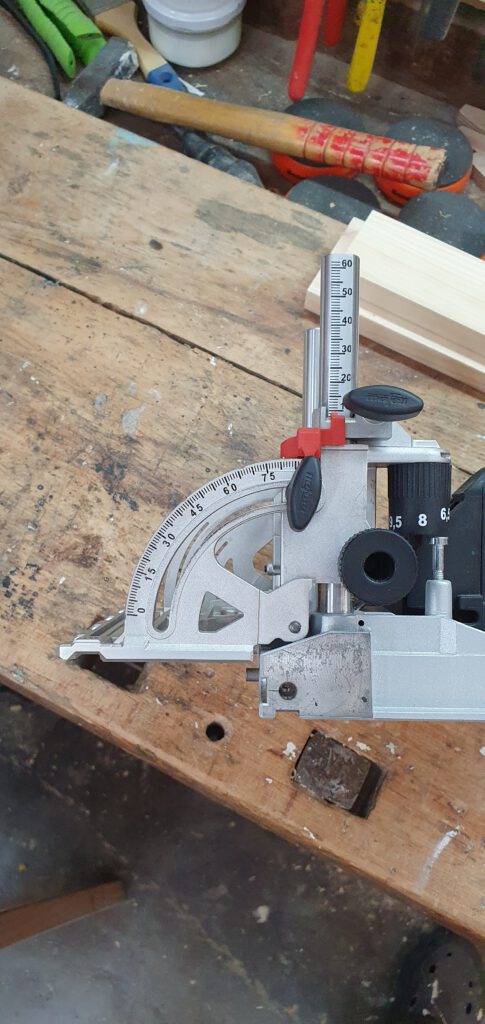

Beim Duodübler gibt es einige Einstellungen, die man vor dem Arbeiten berücksichtigen muss. Klingt erstmal etwas unübersichtlich, mit etwas Übung ist das alles kein Problem. Es ist im Grunde das Gleiche wie bei der Dominofräse.

Zuerst wird die Materialstärke am Höhenanschlag eingestellt. Da mein Material durchgehend 18 mm stark ist, stelle ich den Anschlag auf 9 mm ein.

Der Höhenanschlag wird eingestellt.

9 mm, da das Material 18 mm star

k ist

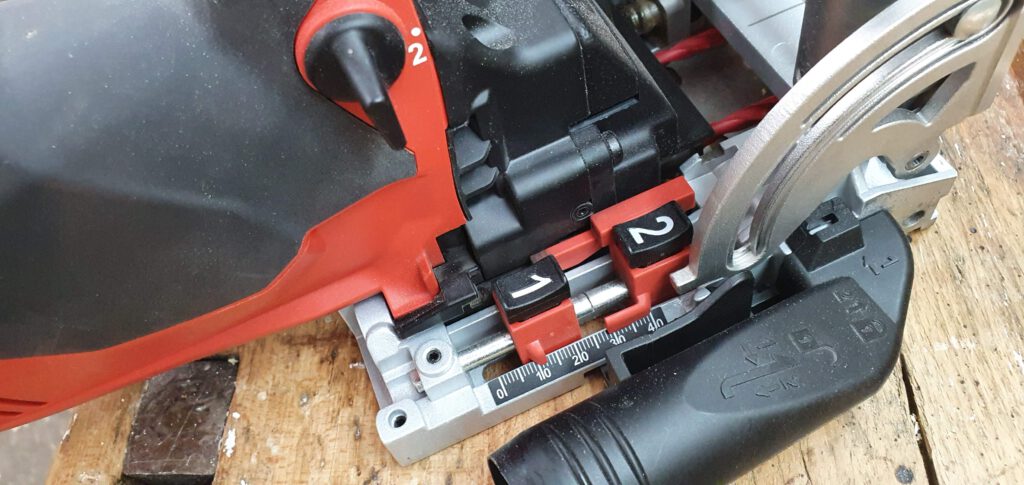

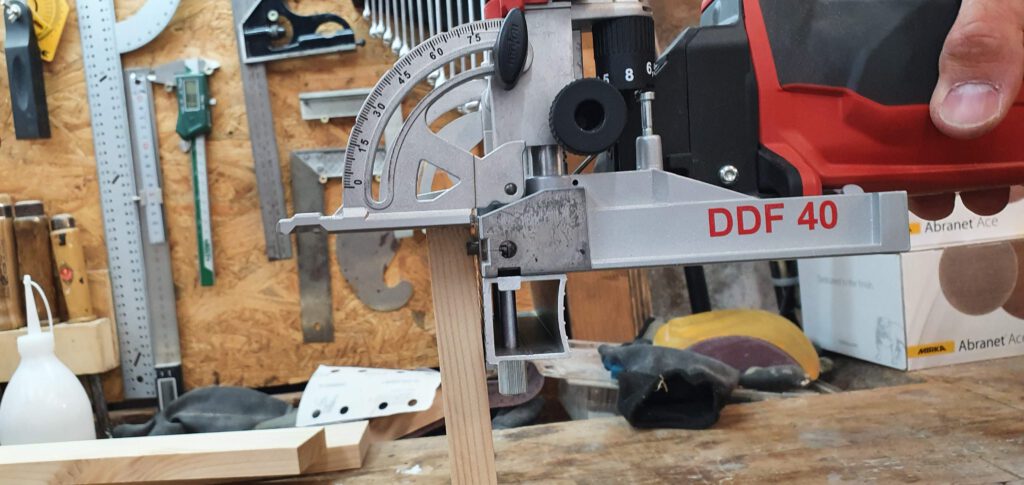

Als nächstes wird die Bohrtiefe eingestellt. Da ich 40 mm lange Dübel nutze, mein Material aber nur 18 mm stark ist, muss ich mit zwei Einstellungen arbeiten. Das ist hier aber kein Problem, da es beim Duodübler zwei Tiefeneinstellungen gibt. Über den oberen Schalter stellt man den jeweiligen Tiefenmodus ein (1 oder 2)

Der Duodübler hat zwei Tiefeneinstellungen

hier werden die Tiefen eingestellt

hier wird der jeweilige Tiefenstop ausgewählt

Die erste Einstellung ist auf 12 mm eingestellt, die zweite auf 28 mm. Die Zweite Einstellung wird für die Bohrungen ins Stirnholz genommen.

Die Maschine hat verschiedene Anschlagsysteme. Der Standardanschlag besteht aus zwei Anschlagsbolzen, die versenkbar sind.

die Anschlagbolzen sind versenkbar

in die seitlichen Einkerbungen können weitere Zusatzanschläge für verschiedene Aufgaben eingesetzt werden

Wie diese Anschlagbolzen verwendet werden, zeige ich Dir jetzt.

Eckverbindung

Diese Eckverbindung soll hergestellt werden:

links die stehende Zarge, recht der Deckel

stumpfe Verbindung

Wichtig ist immer die richtige Bezugskante für den Auflagetisch des Duodüblers zu nutzen.

die Bezugskante für die Zarge

die Bezugskante für den Deckel

Fangen wir mit dem Deckel an. Durch das Schreinerdreieck weiß ich wo oben und unten ist. Ich fange mit der rechten Seite an – und das ohne etwas anzeichnen zu müssen.

Ich spanne also das Werkstück hochkant ein, die Bezugskante ist oben, links ist die später sichtbare Kante.

Jetzt setze ich den Duodübler, den ich unten mit einem Hilfsanschlag versehen habe, an das Werkstück.

Der Hilfsanschlag (unten) hilft die Maschine gerade zu halten

Wichtig ist der kleine Anschlagsnupsie an der linken Seite

Der Anschlagstisch und der Hilfsanschlag sitzen jetzt plan am Werkstück. Der kleine Anschlagsbolzen muss nun auch fest an der Kante sitzen. Die Einstellung “1” ist eingestellt – also 12 mm Tiefe. Maschine anschalten, drücken, fertig. Das Bohren geht vor allem in diesem weichen Holz sehr schnell – deutlich schneller als das Fräsen mit der Dominofräse.

Auf der anderen Seite passiert genau das Gleiche, nur das der Anschlagsbolzen auf der anderen Seite angelegt wird.

Es folgen die Bohrungen an den stehenden Zargen. Da ich hier ins Hirnholz bohre, nehme ich die Einstellung “2” mit 28 mm Bohrtiefe. Die Bezugskante ist die Außenseite der Zarge. Ich lege sie also die rechte Zarge mit der Außenseite nach oben auf den Werktisch, setze die Maschine oben auf, drücke sie an die Kante und achte darauf, dass der Anschlagsbolzen rechts anliegt. Dann wird gebohrt.

Mit der linken Zarge geschieht das Gleiche, nur das der Anschlagsbolzen links anliegt.

Fertig ist die Verbindung!

Vorbereitungen zum Bohren der Dübellöcher

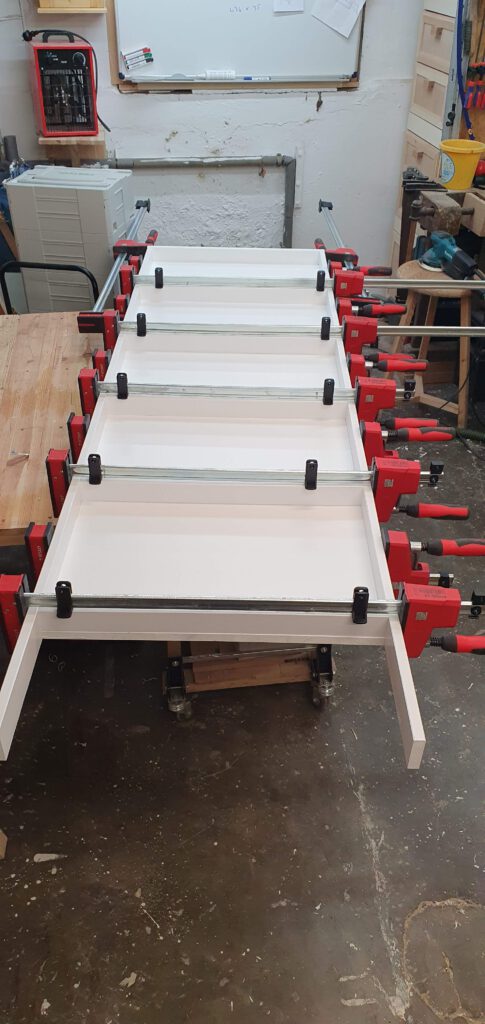

Die Seitenzargen und der Deckel werden nun mit der Rückwand verbunden und die Zargen werden mit Korpuszwingen leicht fixiert. Leicht deshalb weil ich nun die Einlegeböden einsetze. Dazu messe ich den Abstand von der Unterkante des Deckels bis Oberkante Einlegeboden – in meinem Fall 350 mm. Durch die Korpuszwingen halten die Böden, die ich nun nacheinander auf die gleiche Weise einpasse. Um immer die gleichen Abstände zu gewährleisten habe ich mir ein Distanzholz aus einem Restholz zurechtgesägt und jeweils zwischen die Böden gelegt. Nachdem der Einlegeboden richtig saß, habe ich die Stelle seitlich an der Zarge markiert.

Die Markierungen sind später als Bezugskante für den Duodübler wichtig. Sicherheitshalber habe ich oben und unten markiert.

Nachdem alles richtig saß, habe ich das Regal umgedreht und die Markierungen für den Duodübler an den Zargen und der Rückwand gemacht.

Dübellöcher bohren

Das Bohren der Dübellöcher war wieder ganz simpel. Ich musste mich nur an den Markierungen orientieren. Auch hier war wieder wichtig auf das Schreinerdreieck zu achten! So kommst Du nicht mit den Bezugskanten durcheinander.

Wichtig…!

Eine Schwäche des Duodüblers

Widmen wir uns jetzt den Einlegeböden zu. Und genau hier zeigt sich eine leichte Schwäche des Duodüblers. Bei Leisten, die schmaler als 63 mm sind, muss man einen Zusatzanschlag einsetzen. Macht man das nicht – so wie ich- sorgen die Zwischenabstände der Bohrungen dafür, dass nicht beide Löcher auf das Werkstück passen. Das ist in diesem Fall aber auch nicht notwendig. Bevor ich aber die Einlegeböden mit Löchern versehe, kommen erst die Dübellöcher für die Böden in die Zargen. Jetzt erklärt sich auch, warum ich die Position der Einlegeböden auf beiden Seiten – also oben und unten- markiert habe. Ich nutzte nämlich den die obere Tischauflage der Maschine für das Ansetzen, sondern eine gerade Fläche, auf der ich das Werkstück – also die Einlegeböden – ansetzte.

Das hat den Vorteil, dass man aufgrund der größeren Auflagefläche, mehr Kontrolle beim Bohren hat.

Wie Du siehst, ist nur ein Loch sauber gebohrt, das andere ist nur halb im Werkstück. Das macht aber in diesem Fall nichts, weil ein Dübel ausreicht. Sie werden ja auch noch zusätzlich von hinten verschraubt.

Eine T-Verbindung

Das Bohren der Löcher für die Einlegeböden in die Zargen ist im Grunde auch ganz einfach, allerdings muss man bei dieser T-Verbindung etwas tricksen. Hier gibt es ja leider keine Auflagefläche, um die richtige Höhe einzuhalten. Aus diesem Grunde richtete ich mich nach den Markierungen und legte einen Zimmermannswinkel als Anschlag an. In Verbindung mit den seitlichen Anschlagbolzen hatte ich so wieder die richtige Position.

Vorarbeiten zum Lackieren

Nachdem ich alles gebohrt und zur Probe zusammengesteckt habe, ging es ans Schleifen und Lackieren. Vorher habe ich Löcher und grobe Unebenheiten gespachtelt und die Kanten mit einer Fase versehen.

Es ist wesentlich einfacher die Einzelteile zu lackieren, als das ganze Regal… normalerweise…

Da die Einzelteile ja zum Schluss verleimt werden, sollten die Stellen, die mit Leim in Verbindung kommen, nicht lackiert werden. Also klebt man normalerweise diese Stellen mit Malerkrepp ab, lackiert alles mit Vorstreichlack und Weißlack, zieht dann das Malerkrepp ab und leimt alles zusammen.

Das habe ich auch genau so gemacht… bis auf die Stellen mit Malerkrepp abzukleben…

Als mir das bewusst wurde, habe ich meine berühmten Atemübungen gemacht (Urschreitherapie) und habe dann ganz ruhig die Stellen, die ich mit Malerkrepp hätte abkleben sollen, vom Lack befreit. Das hat natürlich etwas gedauert… lange gedauert, aber zum Schluss konnte ich dann auch wieder (unter Tränen) Lachen…

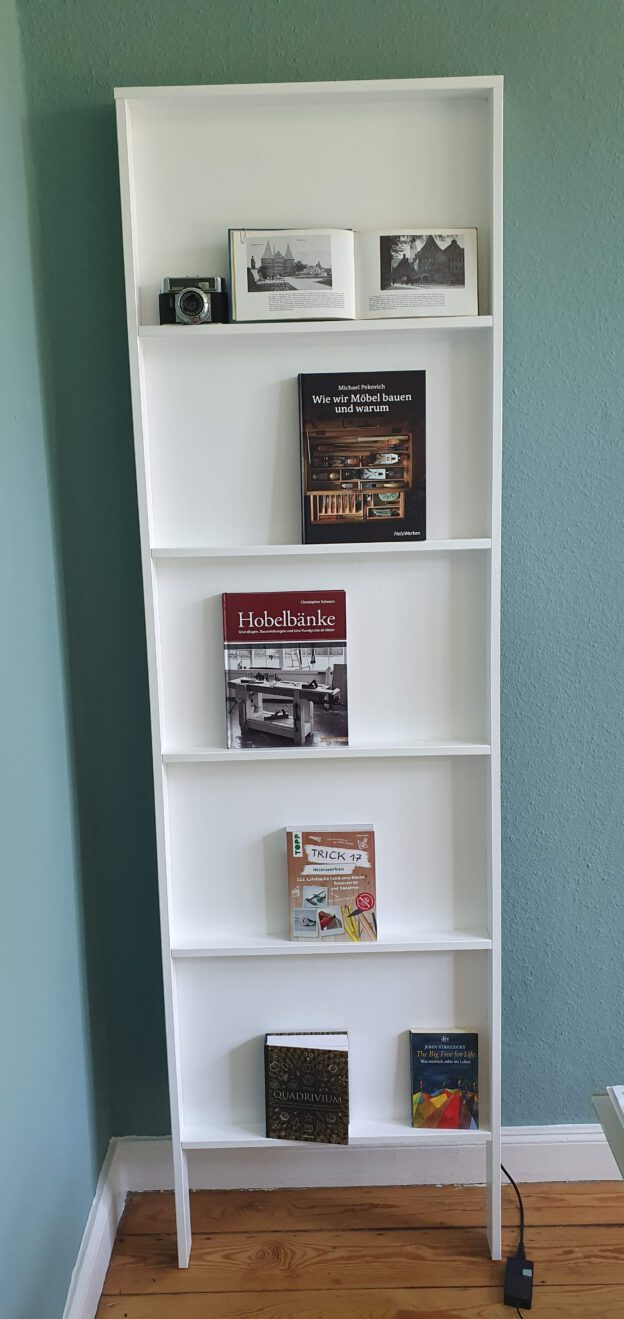

Die Montage

Der anschließende Zusammenbau war hingegen ein Kinderspiel.

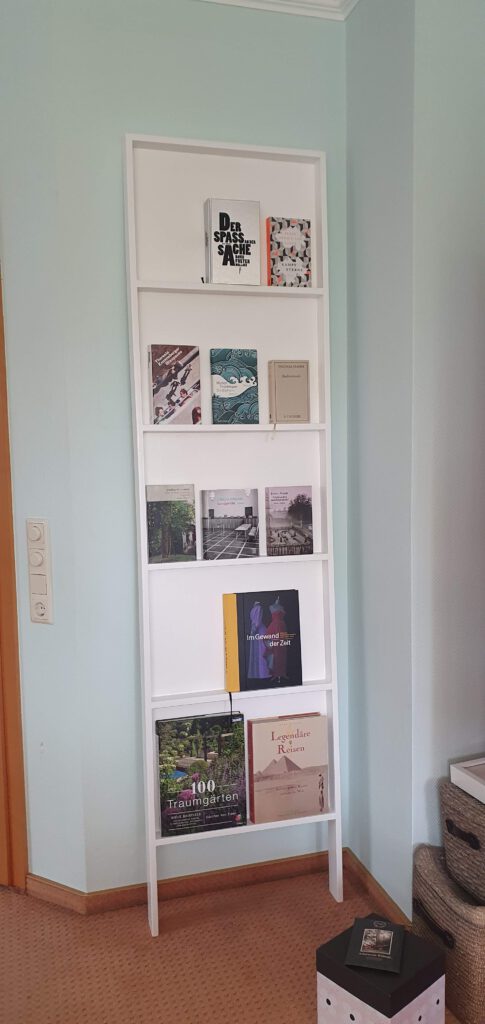

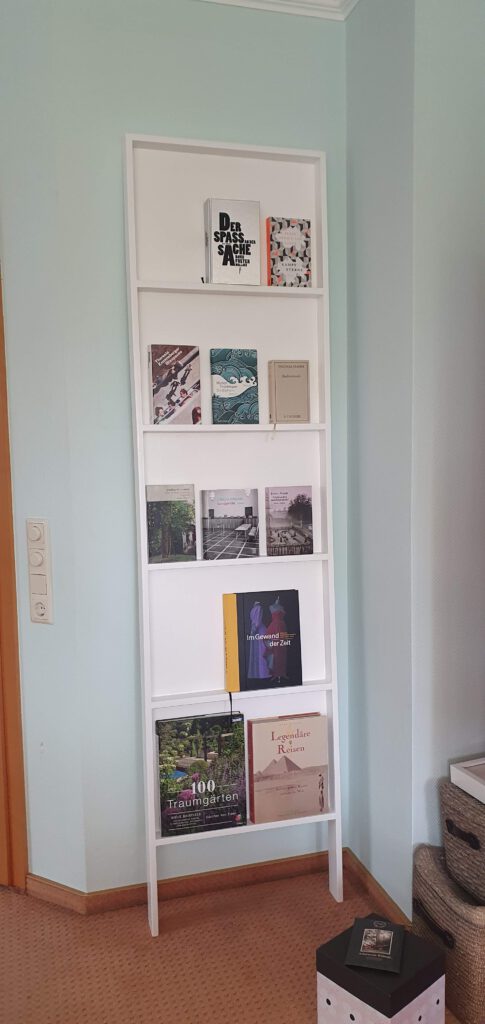

Nun steht das Regal in meinem neu renovierten Esszimmer. Wir Du siehst, kann man es ohne Schwierigkeiten hin und herstellen, bis man den richtigen Platz gefunden hat.

Das ist das erste Modell

es ist ein klein wenig schmaler als mein Exemplar

Fazit

Natürlich kriegst Du dieses Regal auch ohne Duodübler hin. Jeder, der jetzt behauptet, ich würde den Duodübler nur einsetzen, um den Anschaffungspreis zu rechtfertigen, hat nur ein bisschen recht…

Unter normalen Umständen würde ich das wohl auch mit Schrauben machen und die Löcher später zuspachteln. Das würde sicherlich genauso schnell… ähhh dauert natürlich deutlich länger und führt zu größeren Toleranzen…

Ich hoffe, ich konnte Dir die Funktionsweise des Duodüblers, den ich im Übrigen wirklich sehr gerne einsetze, etwas näher bringen. Bei Gelegenheit zeige ich Dir ein Projekt mit der Dominofräse, um mal einen Vergleich zu machen.

Bis dahin wünsche ich Dir viel Spaß in der Werkstatt!

Frank

-der Kellerwerker

Echt tolle detaillierte Anleitung mehr der nichts schief gehen konnte. Danke!

Im zusammenbau ist das Dübelsystem dem Schraubsystem dahingehend überlegen, dass die Dübel zumindest teilweise schon halten, wenn sie nur leicht eingesteckt sind. Beim Zusammenschrauben solcher Boards wäre immerer mehrere Hände nötig.

Hallo Steffi,

das ist absolut richtig. Außerdem sieht man später die Schraubenköpfe nicht, bzw. muss diese nicht verstecken…

Herzlichen Grüße

Frank