Da nun die Planung abgeschlossen ist, geht es nun in den Keller um die Komponenten zu bauen.

Ich brauche 8 Ständer und 7 Ablageplatten, sowie 8 Wandwinkel und 8 Verbinder.

Ich habe dafür aus dem Baumarkt folgende Materialien besorgt:

20 Stk. Leimholz 800×400

8 Stk. Leimholz 2000×400

Osmo Dekorwachs Transparent “Nussbaum”

ein paar Schrauben, und 30 mm Pins für meinen Elektrotacker

Alles in allem habe ich etwa 200 € bezahlt.

Grundsätzlich finde ich die Leimholzplatten toll! Sie sind günstig und man kann sie vielseitig einsetzen.

Was mir aber gar nicht gefällt, ist die Tatsache, dass jede einzelne Platte in Folie eingeschweißt ist! Für die 28 Platten habe ich einen ganzen gelben Sack mit Verpackungsmüll gefüllt! Wahrscheinlich hat das etwas mit der Feuchtigkeit und dem Transport zu tun, ich finde es trotzdem nicht gut. Egal…

Die Ablage sollte 350 mm tief sein. Da die Platten an den Kanten mit einer Phase versehen sind, muss ich die sowieso zurechtsägen. Die abgesägte Leiste nehme ich später für die Kästen.

Da sich der Längsanschlag meiner Tischkreissäge nicht auf 350 mm einstellen lässt, habe ich ein Reststück der Arbeitsplatte aus meinem IKEA-Bett Projekt als Anschlag auf die Tischverlängerung befestigt. Wichtig ist nur, dass der Anschlag parallel zum Sägeblatt verläuft.

Jetzt habe ich einfach alle benötigten Platten auf 350 mm Breite zurechtgesägt. Dadurch dass man solche Arbeitsschritte zusammenfasst, spart man natürlich viel Zeit.

Im Anschluss habe ich die 2000 mm langen Platten auf die korrekte Länge von 1500 mm gesägt. Dazu habe ich meine Kreissäge um 90 Grad gedreht damit die Platten auf dem Arbeitstisch und dem Kreissägetisch aufliegen. Die Höhenunterschiede glich ich mit Holzabschnitten aus. Um gerade Schnitte hinzukriegen, nutzte ich meinen Schiebeschlitten. Mit dieser Maßnahme brauchte ich nicht mit einer Hand die Platte halten und mit der anderen den Schnitt ausführen, was unweigerlich zu Ungenauigkeiten oder sogar zu Unfällen geführt hätte.

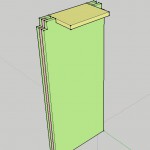

Damit die Ablageplatte massiver wirkt, wird sie an der vorderen Kante mit einer 30 mm Blendleiste optisch stärker gemacht. An der hinteren Kante sollte ebenfalls so eine Blendleiste angebracht werden, auch um die Platte dadurch zu verstärken, so dass sie sich nicht durchbiegt. Außerdem wollte ich mir die Möglichkeit offen lassen, an der hinteren Leiste die Ablageplatte mit der Wand zu verschrauben.

Diese Leisten sägte ich aus zwei langen Platten zurecht, die ich bereits vorher auf die korrekte Länge gesägt habe. Auch hier wieder Fließbandarbeit…

Jetzt werden die Blendleisten vorne und hinten unter die Ablageplatte geleimt. Ich habe mir dazu lange den Kopf zerbrochen, wie ich die Leisten so fixiere, dass ich nicht stundenlang warten muss, bis der Leim abgebunden hat. Ich habe nämlich nur einen begrenzten Vorrat an Schraubzwingen.

Ich entschloss mich also für ein Experiment. Ich tackerte die Blendleisten von oben mit Pins durch die Platten an, nachdem ich sie mit Leim versehen habe. Pins sind kleine, dünne Nägel, die nur einen kleinen Kopf haben. Hat man etwas damit “gepint” sieht man den Kopf eigentlich nicht mehr.

Ich hatte eigentlich nur Bedenken wegen der Spuren, die der Elektrotacker auf der Platte hinterlässt. Beim Aufsetzen muss man den Tacker stark aufdrücken, da nur so ein Sicherheitsmechanismus entriegelt wird. Da ich aber die Platten sowieso schleifen musste, ging ich das Risiko ein.

Ich strich also die schmale Seite der Leisten vollflächig mit wasserfesten D3-Leim ein.

Die Ablageplatte stellte ich mit der Vorderseite hochkant auf meinen Arbeitstisch. Die Leiste legte ich nun korrekt an die Ablageplatte und fixierte die Enden mit Federzwingen.

Nun drückte ich die Leiste mit der einen Hand auf den Arbeitstisch und mit dem Tacker drückte ich von der anderen Seite gegen die Ablageplatte und schoss den Pin rein. Das ging viel besser als ich dachte! Da ich die massive Multiplexplatte als Untergrund auf den Arbeitstisch gelegt hatte, wurde auch alles schön gerade.

Alle 20 cm setzte ich einen Pin. Das wiederholte ich nun bei der Rückseite und den anderen fünf Ablageplatten. Der ganze Ablauf war ziemlich schnell erledigt.

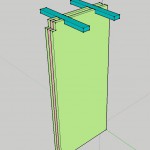

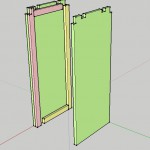

Es folgten die Ständer. Wie bereits bei dem Planungsbeitrag erörtert, handelt es sich bei den Ständern eigentlich um Kästen, die zu zwei Seiten offen sind.

Da die Leimholzplatten teilweise Astlöcher oder andere Vertiefungen aufwiesen, sortierte ich sie nach Außen- und Innenseiten.

Die Platten legte ich mit der Außenseite nach unten auf meinen Arbeitstisch und leimte die Sägereste, die ich aus dem Plattenzuschnitt übrig hatte ein.

Von vorne soll auch der Ständer massiv wirken, deshalb wird die Leiste vorne an die Sichtkante geleimt und gepint. Oben sollen zwei Verbindungsleisten eingelassen werden, die auch aus Sägeresten stammen und deshalb die gleiche Stärke, also 18 mm, wie die anderen Platten haben. Das obere Zwischenstück wird deshalb mit 18 mm Abstand zur oberen Kante geleimt und gepint. Um das Maß einfach zu ermitteln, legte ich ein Plattenrest an die Kante und legte dann die Leiste an.

Die Zwischenstücke sind verleimt und mit Pins fixiert. Hinten liegt ein Abstandsstück damit die zweite Wange gerade aufliegt

Sind beide Zwischenstücke eingeleimt und mit Pins fixiert, wird die andere Wange bündig mit den Kanten aufgelegt. Die optisch bessere Seite kommt nach oben – also nach Außen. Damit die Wange nicht kippelt (sind ja nur zwei Seiten als Auflagefläche), legte ich an die untere Ecke ein Abstandsstück in der gleichen Stärke lose ein.

Die zweite Wange wird eingeleimt und gepint, fertig ist der Ständer. Den gleichen Ablauf wiederholte ich nun noch weitere sieben mal…

Sehr geehrtes Publikum, es folgt nun ein weiterer Beitrag zu “Jugend forscht”…

Ich habe mir bei diesem Projekt ja auf die Fahne geschrieben, möglichst effektiv zu arbeiten.

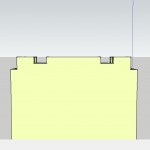

Für die beiden Verbindungsleisten musste ich zwei Aussparungen am Ständerkopf herstellen und das für 8 Ständer.

Ich versuchte das mit mehreren Methoden:

Ich versuchte das mit mehreren Methoden:

1. Bandsäge

Mit der Bandsäge wollte ich die angezeichneten Aussparungen gerade ausschneiden. Da der Ständer aber doch recht groß ist, musste ich alles von beiden Seiten anzeichnen. Außerdem war der Ständer schlecht zu halten und mein Bandsägeblatt ist zu breit, um damit kleine Radien zu sägen.

2. Stichsäge

Das ging eigentlich ganz gut, aber die Schnitte waren sehr unsauber / ausgerissen.

3. Bosch Multifunktionswerkzeug

Das ging ganz gut, dauerte aber recht lange, war sehr laut und die Schnitt waren teilweise etwas schief.

4. Tischkreissäge mit Schiebeschlitten

Da die Anschlagsseite meines Schiebschlittens recht hoch ist, konnte ich den Ständer hochkant sicher draufstellen und mit ganz vielen Schnitten die Aussparung sägen. Die Höhe des Sägeblattes stellte ich auf 18 mm ein.

Das Ganze dauerte aber auch sehr lange und war dann doch noch so unsauber, dass ich mit dem Stechbeitel viel nachzuarbeiten hatte.

5. Kombination Tischkreissäge und Oberfräse

Das ging letztendlich am besten. Ich setzte die seitlichen Schnitte der Aussparung mit der Tischkreissäge und fräste mit der Oberfräse den Rest weg. Das ging schnell und war sehr sauber – bis auf die 20 m³ Sägespäne, die sich unter meiner Werkbank sammelten…

Vier Ständer stehen an den Außenseiten und erhielten eine Art Holzwinkel, der zu einer Richtung fest eingeleimt wurde.

Dazu habe ich nicht zwei kleine Aussparungen, sondern eine große gemacht. Auch hier wieder mit Tischkreissäge und Oberfräse.

Da ich aber zu diesem Zeitpunkt nicht ansatzweise auf die Idee gekommen bin, rechts und links als Auflagefläche für die Fräse zwei Dachlatten oder ähnlich zu setzen, habe ich nicht alles abgefräst und den Rest mit der Japansäge abgesägt…

Tja… beim nächsten mal bin ich schlauer…

Da die Auflageplatten vorne und hinten mit Leisten versehen wurden, musste ich diese Aussparungen in den Ständern auch herstellen.

Ich habe zum Anzeichnen ein Reststück als Schablone zurechtgesägt, damit ich nicht alles messen musste. Sehr schlau, wie ich fand.

Ich zeichnete also die zu sägenden Linien an und fing an, den langen Schnitt mit der Tischkreissäge zu sägen. Dann wollte ich die Säge neu einstellen und den kurzen Schnitt auch damit sägen.

Nachdem ich alle langen Schnitte (also bei 8 Ständern jeweils zwei) gemacht hatte, fiel mir irgendwie auf, dass ich wohl die Schablone mit einem anderen Sägerest verwechselt habe, das fast genauso aussah. Leider war dieser Sägerest etwas länger und alle langen Schnitte somit auch…

Was soll ich sagen… ich neige normal nicht zu cholerischen Anfällen und bin eher der ausgeglichene Typ, der solche Dinge schnell wegsteckt und sich eine Lösung einfallen lässt… normalerweise…. diesmal nicht… Ach ich lasse die Details einfach weg…lass Deiner Fantasie freien Lauf, es passt schon…

Ich sägte daraufhin erstmal die kurzen Schnitte, die ich jetzt richtig anzeichnet habe. Dann sah das so aus:

Um diese Lücke zu füllen, sägte ich mit der Tischkreissäge dünne Leisten zurecht, die ich einleimen wollte.

Dabei ist mir das erste mal ein Unfall mit der Tischkreissäge passiert!

Ich bin mit der TKS immer sehr vorsichtig und setze immer eine Schutzbrille beim Sägen auf. So zum Glück auch dieses mal.

Ich sägte also eine 5 mm breite Leiste zurecht und passte sie immer Schritt für Schritt an, indem ich den Längsanschlag der TKS immer in ganz kleinen Schritten verstellte. Die Leiste schob ich dann nicht ganz durch, sondern nur zur Hälfte, machte die TKS aus, drehte die Leiste und sägte dann die andere Hälfte.

Bei einer Leiste kam mir die Idee, mit dem Schieber aus Holz, der nur knapp 10 mm stark ist die Leiste ganz durchzuschieben. Das war schon total bescheuert, da die Leiste ja wie bereits gesagt nur etwa 5 mm breit ist.

Da ich zwischen Sägeblatt und Tisch eine recht große Lücke habe, drückte ich die Leiste mit dem hinteren Ende in eben diese Lücke, die Leiste verkantete sich mit dem Sägeblatt und schoss mitten in mein Gesicht… auf die Schutzbrille… mit Überschallgeschwindigkeit – ich habe den Knall gehört…

Man wundert sich etwas später – wenn sich das Zittern etwas gelegt hat – wie viel Kraft so eine billige Einhell Tischkreissäge offensichtlich doch hat und schwankt zwischen Ärger über sich selbst und dem Ausmalen irgendwelcher Schreckensbilder, was hätte passieren können…

Mir und der Brille ist nichts passiert, ich musste aber erstmal eine Pause machen.

Die Leisten habe ich dann mit Schleifpapier angepasst, eingeleimt und mit 1 mm Überstand zu jeder Seite abgesägt…

Von dem Zuschnitt der Platten hatte ich massenweise Abschnitte. Die brauchte ich jetzt auch, weil ich die Winkel für die Wandmontage bauen wollte.

Ich sägte die Lange Seite auf etwa 770 mm Länge und die kurze Seite auf etwa 250 mm zurecht.

In die lange Leiste bohrte ich zwei 6,5 mm Durchgangslöcher, weil die Winkel später mit 6 mm Holzschrauben an die Wand geschraubt werden sollen. Außerdem bohrte ich noch ein 5 mm Loch ins untere Ende, weil da die Schraube in die kleine Leiste geschraubt wurde, die im rechten Winkel zur langen Leiste steht.

Um das Ganze zu beschleunigen, stellte ich den Anschlag meines Bohrtisches ein, so dass ich immer mittig in die Leiste bohrte. Dann noch einen Stopblock, der dafür sorgte, dass die Löcher immer auf der gleichen Höhe sitzen und ab gehts…

Im rechten Winkel leimte und schraubte ich dann die beiden Teile zusammen. Damit auch das schneller ging, habe ich eine kleine Leiste als Anschlag auf meinen Arbeitstisch geschraubt.

Was jetzt noch fehlte, waren die Verbinder für die Auflageplatten. Dafür reichten meine Sägereste aber nicht mehr, so dass ich diese Streifen aus einer neuen Platte sägte.

Die Verbinder sollten mehrere Bohrungen erhalten, die ich auf die gleiche Weise bohrte, wie die Wandwinkel. Ich bohrte immer zwei Stück auf einmal durch, um wieder mal Zeit zu sparen.

Nun sind die Komponenten fertig.

Durch die effektiven Arbeitsabläufe habe ich dieses mal richtig Zeit gespart. Das Bauen der Komponenten hat nur etwa 8 Stunden gedauert.

Was mich wirklich aufgehalten hat, waren die Ausschnitte an den Ständern und die Beseitigung der falschen Sägeschnitte. Ach ja, und die Pause nach dem TKS-Unfall, um meinen Kreislauf und das Zittern wieder in den Griff zu kriegen…

Die Kombination Leim und Elektrotacker hat mir auch ganz gut gefallen, besser ist aber wohl ein Drucklufttacker. Mal schauen, wann der in meine Werkstatt einzieht…;-)

Im nächsten Beitrag beschreibe ich, wie ich die Oberfläche behandelt und noch ein paar kleinere Denkfehler korrigiert habe… und vor allem, warum ich drei Nächte sehr unruhig geschlafen habe. Ich sage nur… “Nussbaum mittel”…

Bis dahin alles Gute und denk immer daran:

“Safety first…”

Sehr interessante und vor allem detaillierte Berichtsreihe! Da macht das Lesen doppelt Spaß!

Freut mich, dass es Dir gefällt Markus.

Das Ganze war doch so umfangreich, dass ich noch zwei Teile ranhänge.

Also dranbleiben!

Wahnsinn, Respekt vor deinem Vorhaben, ich verzweifel bei meinem aktuellen Projekt grade fast an Leimholzplatten 🙂

Haben die Wandwinkel hinterher Gewicht zu tragen? So ganz versteh ich die Konstruktion noch nicht, bin aber gespannt auf das Ergebnis und die Auflösung 🙂

Hallo Hauke,

nein die Winkel sorgen nur dafür, dass sich die Ständer nicht von der Wand weg bewegen oder nach links oder rechts umfallen.

Das gesamte Gewicht liegt somit auf den Ständern, die glatt auf dem Fußboden stehen.

Herzliche Grüße!

Ah, jetzt wird ein Schuh draus 🙂 Ich bin jedenfalls auf das Ergebnis gespannt!

Die Spannung ist berechtigt, weil die Geschichte noch eine höchst dramatische Doppelwendung nimmt… 🙂