Ich wollte schon immer mal eines der oft auf Youtube gezeigten “Cuttingboard” selber bauen. Ein Versuch vor einigen Jahren klappte schon im Ansatz nicht, weil ich die erforderlichen Leisten einfach nicht gerade sägen konnte…

Mit meinem neuen Equipment funktioniert das aber sehr gut, deshalb habe ich mich kurzfristig und wie so oft ohne Plan einfach dran gemacht. Vielleicht lag es auch an der Tatsache, dass ich gerade meinen neuen Dickenhobel vom Makita geliefert bekommen habe…

Contents

1. Das Material

Das schöne an diesem Projekt ist die komplett freie Wahl an Material und Muster. Du kannst deiner Kreativität freien Lauf lassen und dabei deinen Bestand an Restholzleisten (“die ist noch gut, die brauch ich irgendwann mal..:”) sinnvoll verwenden.

In meinem Fall habe ich Latten aus Douglasie (Rest von dem Gartenbank-Projekt), einen Balken aus Lärche (vom Balkon-Projekt) und eine Bohle aus einem mir unbekannten Holz, die ich mal vor langer Zeit aus dem Sperrmüll gezogen habe. Ich denke, es ist Teak oder etwas ähnliches.

Alle Reststücke habe ich auf der Tischkreissäge auf etwa 35 x 35 mm zurechtgesägt ohne auf die jeweilige Länge zu achten. Du kannst natürlich auch unterschiedliche Stärken einsetzen, es gibt da keine Grenzen!

2. Stirnholz?

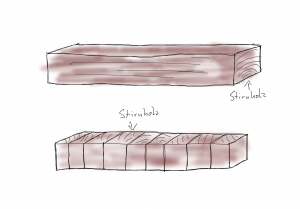

Nachdem ich nun alle Leisten auf Maß hatte, überlegte ich mir die Anordnung. Klar war, dass ich ein Stirnholzbrett bauen wollte. Was ist ein Stirnholzbrett fragst Du? Gute Frage!

Bei einem Stirnholzbrett zeigen die Holzfasern – also das Stirnholz nach oben, bei einem normalen Schneidebrett zeigt das Stirnholz zur Seite.

Der Vorteil liegt in darin, dass das Messer die Holzfasern beim Schneiden nicht trennt und das Brett dadurch schnell unansehnlich wird. Außerdem ist die Oberfläche durch die hochstehenden Holzfasern härter.

Verwendet wird diese Technik unter anderem beim Schlachter. Dort kannst du manchmal den “Hackblock” hinter der Ladentheke bewundern, der meistens aus verleimten Weißbuchen-Kanthölzern besteht.

Im Gegensatz zum normalen Schneidebrett, welches z.B. aus Buche geschnitten, gehobelt und geschliffen wird, kommen bei einem Stirnholzbrett noch zwei Arbeitsschritte hinzu.

3. Die Leisten verleimen

Zuerst habe ich die Leisten mit D2 – also wasserfestem Leim verleimt. Du solltest darauf achten, dass sie bündig aneinander liegen, allerdings wird die Oberfläche sowieso noch gehobelt, bzw. geschliffen.

Damit sich ein schönes Bild ergibt, habe ich außen die hellere Lärche, dann das Exotenholz und dann die leicht rötliche Douglasie angeordnet.

Wichtig ist aber, dass der Leim flächendeckend aufgetragen wird. Mit Schraubzwingen wird das Ganze gleichmäßig fixiert. Ich habe dem Leim etwa einen Tag Zeit gegeben, um durchzutrocknen.

Ich kann dir übrigens nur empfehlen, den überschüssigen Leim gleich mit einem feuchten Lappen zu entfernen. Du ersparst dir dadurch viel Arbeit… glaube mir…

4. Hobeln

JA, jetzt kann ich endlich mit meinem neuen Dickenhobel angeben, ohne das es konstruiert wirkt…!

Also ganz wichtig ist die Oberflächenbehandlung nachdem der Leim getrocknet ist. Zuerst habe ich bei dem verleimten Brett die überstehenden Enden abgesägt.

Da ich ja den überschüssigen Leim bereits im Vorwege entfernt habe, sah die Oberfläche schon ganz gut aus. Aber nicht gut genug… deshalb nutzt ich den zufällig verfügbaren Makita Dickenhobel 2012 und hobelte beide Oberflächen – also oben und unten- ganz behutsam ab.

Da ich mir im Zuge des Kaufes meiner neuen Tischkreissäge (Festool cs 70) einen mobilen Spänesauger (Scheppach HA 1000) gegönnt habe, gab es auch keine nennenswerte Späneemmission (cooles Wort).

5. Das Anordnen

Das verleimte “Brett” wird mit einem Querschnitt in Streifen gesägt, die der gewünschten Dicke des Brettes entsprechen soll – bei mir etwa 35 mm. Das geht an der Tischkreissäge mit einem Schiebeschlitten sehr gut. Ich habe die Zugfunktion meiner “Unterflurzugsäge” genutzt, um die Riegel sauber abzuschneiden.

Dann werden diese Riegel mit dem Stirnholz nach oben gelegt, ggf. neu angeordnet um ein hübsches Muster zu erstellen. Dabei habe ich jeden zweiten Riegel um 180 Grad gedreht, damit sich die Maserung abhebt.

Nun galt es, diese Streifen zu verleimen. Ähnlich wie oben habe ich den Leim gründlich aufgetragen, dann alles mit Schraubzwingen fixiert und den herausgequollenen Leim abgewischt.

Wieder musste alles einen Tag abbinden, bevor ich an den nächsten Schritt ging. Allerdings verzogen sich die Bretter leicht beim Verleimen, so dass sie nicht plan auf dem Tisch auflagen, sondern kippelten…

6. Oberflächenbehandlung oder nochmal Hobeln…

Es gab drei Optionen:

- Mit einem selbstgebauten Frässchlitten und einem großen Fräser die Seiten abfräsen

- Alles abschleifen (Bandschleifer oder Exzenterschleifer)

- Alles durch den Dickenhobel jagen

Da ich meinen Dickenhobel neu hatte und ich damit herumexperimentieren wollte, kam natürlich nur Möglichkeit 3 in Frage…

Da es aber eigentlich keinen Sinn macht, etwas mit einer unebenen Grundfläche durch einen Dickenhobel zu schieben, musste ich eine Vorrichtung bauen, um das Brett zu stabilisieren. Ich musste es so ausrichten, dass ich erstmal eine plane Fläche erhalte und damit dann die zweite Fläche plan abhobeln konnte.

Normalerweise macht der Tischler das mit einem Abrichthobel. Den habe ich zwar auch (das wird ein anderes mal thematisiert), leider kann ich bei dem aber nicht einstellen, wie viel Millimeter ich pro Hobelgang abnehmen möchte.

Das ist beim Hobeln von Stirnholz leider problematisch. Das maschinelle Hobeln von Stirnholz ist ohnehin problematisch, deshalb habe ich eine andere Lösung ausprobiert:

Ich sägte mir eine Art Schlitten in der Breite des Hobeltisches zu und positionierte darauf mein Schneidebrett. Mit Keilen sicherte ich es vor dem seitlichen Verrutschen. Mit kleineren Keilen richtete ich es so aus, dass es nicht kippelte, sondern fest auflag. Mit der Heißklebepistole habe ich die Keile fixiert, damit sie sich beim Hobelvorgang nicht lösen konnten.

Mit dieser Vorrichtung habe ich eine stabile Unterlage, um die erste Seite plan zu hobeln.

Das habe ich in mehreren Durchgängen gemacht, damit ich zum einen den Hobel nicht zu stark beanspruche, aber vor allem, um eine saubere Oberfläche zu erhalten. Pro Hobelgang nahm ich also nur immer etwa 0,5 mm ab. Erwartungsgemäß wurden die Kanten am Ende etwas ausgefranst. Das habe ich aber erstmal nicht weiter beachtet.

Als die Oberfläche schön glatt war, nahm ich das Brett aus der Vorrichtung, drehte es um und ließ es erneut mehrmals durch den Hobel laufen. Nun gab es ja eine plane Seite und die noch unebene Seite wurde durch den Hobelvorgang angepasst.

Die Kanten waren an den Kopfseiten ausgefranst und an den Längsseiten uneben. Mit der Tischkreissäge sägte ich alles gerade ab.

Es folgte das Schleifen mit 120er und später mit 240er Schleifpapier auf dem Exzenterschleifer und das anphasen der Kanten mit dem Einhandfräser und voilá – mein erstes Cuttingboard:

7. Das Ölen

Ich habe bereits von der Farbmanufaktur Werder berichtet. Das ist kein gesponserter Beitrag, sondern ich berichte hier aus eigenen positiven Erfahrungen. Ich habe nämlich den Inhaber Herrn Grammelin angeschrieben und ihn gefragt, womit er so ein Cuttingboard versiegeln würde. Es kam zur (sehr netten und ausführlichen) Antwort, dass er persönlich Lackleinöl nehmen würde – mit dem Hinweis, dass sein Lackleinöl keine Lebensmittel-Zulassung habe – er allerdings keine Bedenken deswegen hätte.

Ich nahm diese Antwort zum Anlass, das Lackleinöl zu bestellen und trug es einige Tage später mit einem Lappen auf. Das ist gar nicht so einfach mit einer Hand…

Das überschüssige Öl habe ich nach etwa einer Stunde abgenommen. Das Lackleinöl riecht übrigens nicht unangenehm und trocknet am besten in der Sonne.

Die beiden Bretter legte ich für ein paar Tage auf die Fensterbank in die Sonne (sofern sie schien).

Und hier das Ergebnis:

Die Bretter haben wir später verschenkt. Sie kamen ganz gut an… 🙂

Soweit zu meinen ersten Cuttingboard-Projekt. Ich hoffe, es hat dir gefallen!

Falls du noch Fragen oder Anregungen hast, freue ich mich auf eine Nachricht von dir.

Herzliche Grüße

Frank

-der Kellerwerker

Gratuliere zum Projekt und danke für die tollen Erklärungen!

Eine Frage hätte ich zu deinen Holzresten, die du genommen hast – die wirken nicht min 35 mm stark oder ? Wie kannst du dann 35×35 mm Leisten zuschneiden?

Danke

Stefan

Hallo Stefan,

frohes neues Jahr erstmal…!

Das täuscht wahrscheinlich mit der Stärke der Bretter. Soweit ich mich noch erinnern kann, waren sie etwa 40 mm stark.

Herzliche Grüße

Frank

Hallo Frank,

hast du Erfahrungen mit diesen Brett in eine Geschirrspülmasche?

Bleibt das Brett mit dem wasserfesten Leim ganz?

Danke

lg., Toni aus Wien

Hallo Toni,

ich kann nur abraten Schneidebretter aus Holz in die Spülmaschine zu packen. Diese Schneidebretter habe ich mit D3-Leim verleimt. Dieser Leim ist nur bedingt wasserresistent. Selbst D4-Leim, z.B. PU-Leim ist nur wasserfest, obwohl er für den Außenbereich gedacht ist.

Das Problem bei der Spülmaschine ist die Behandlung mit aggressiven Spülmitteln und das heiße Wasser mit anschließender Trocknung durch Hitze. Das macht kein Brett auf Dauer mit, nicht einmal Massivholzbretter, die nicht verleimt wurden.

Also: alle Schneidebretter nur von Hand spülen, gleich abtrocknen und regelmäßig ölen.

Herzliche Grüße

Frank