Für das Projekt “Balkondeck mit Geländer” habe ich Flachdübelverbindungen hergestellt. Dazu nutzte ich meine Oberfräse mit Spiralnutfräser und zwei unterschiedliche Frässchablonen, um jeweils die Nut in die Stirnseite und die Längsseite zu fräsen.

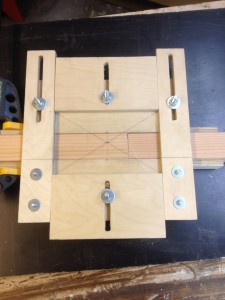

Die Frässchablone für die Stirnseiten:

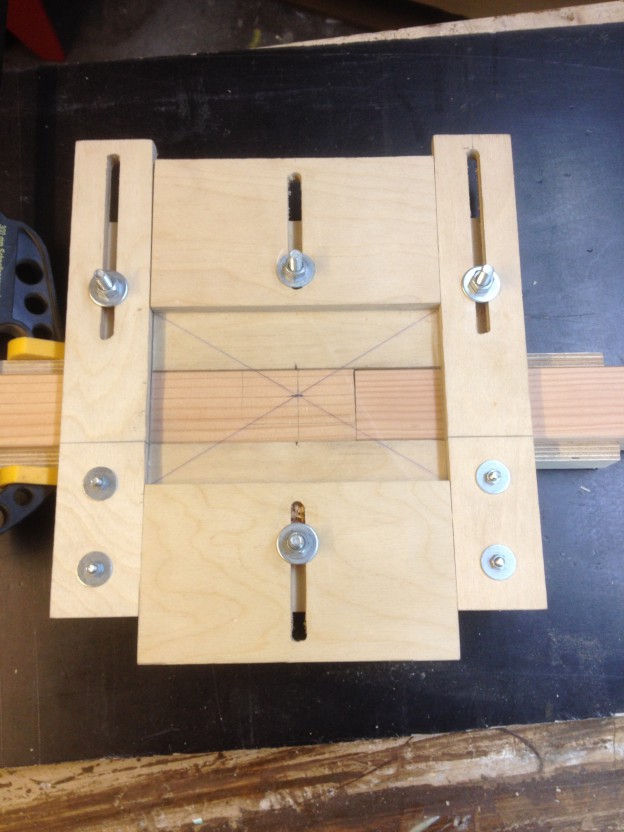

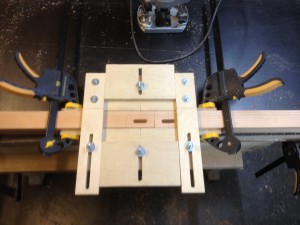

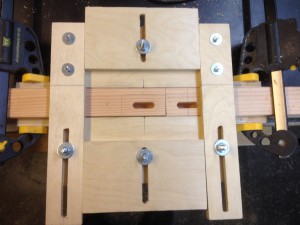

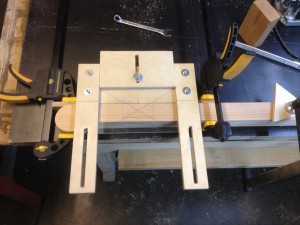

Die verstellbare Frässchablone für die Längsseiten und die Stirnseiten:

Die Schablonen sind mir natürlich auch bei anderen Projekten sehr hilfreich gewesen. Auch aktuell beim Bau einer Freundschaftsbank, verbinde ich die Einzelteile der Rückenlehne mit Flachdübeln.

Mich hat aber von Anfang an bei der verstellbaren Schablone gestört, dass ich bei unterschiedlichen Materialstärken immer sehr aufwändig messen musste, um sie richtig einzustellen. Es waren häufig sogar mehrere Probestücke erforderlich, weil die Werkstücke nicht richtig zentriert waren.

Damit ist nun endgültig Schluss! Jawoll!

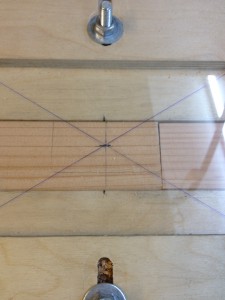

Ich habe mir nämlich aus Bastelglasresten, die von meinem Laternenprojekt und Kerzenständerprojekt stammen eine Schablone, eher eine Einstelllehre gebaut. So einfach und so simpel, dass ich mich immer wieder frage, warum ich nicht eher auf diese Idee kam…

Die Frässchablone ist ja so aufgebaut, dass ich sie an die Stärke der Latte, in die ich die Nut fräsen will, anpassen kann.

Dadurch ändert sich aber auch immer der eingestellte Mittelpunkt.

Das ist auch dann der Fall, wenn die Werkstücke nicht genau mittig, sondern versetzt verbunden werden sollen.

Um den Mittelpunkt wieder neu zu ermitteln, musste ich bisher den oberen und unteren Anschlag lösen und das ganze neu ausmessen. Dabei kam es oft zu Ungenauigkeiten.

Für die Einstelllehre habe ich nun ein Stück Bastelglas exakt auf das Innenmaß der Schablone geschnitten, wenn diese richtig eingestellt ist. Also die Maße der Grundplatte meiner Oberfräse plus den Weg nach rechts und links, um die Nut 35 mm breit zu fräsen.

Dann habe ich den Mittelpunkt der Platte ermittelt. Dazu habe ich mit einem Lineal von Ecke zu Ecke eine Linie angezeichnet, der Schnittpunkt ist der Mittelpunkt. In diesen bohrte ich ein 2mm Loch – fertig!

Wenn ich jetzt die Schablone verstellen muss, weil das Werkstück breiter ist, löse ich auch die Führungen für die Oberfräse, lege die Einstelllehre ein und justiere alles solange, bis das Loch der Lehre mit dem auf dem Werkstück angezeichneten Mittelpunkt übereinstimmt. Das geht schnell und ist sehr exakt. Ich werde wohl noch einen kleinen Griff anbauen, um die Einstelllehre aus der Schablone herauszubekommen.

Übrigens hatte ich bei den Seitenteilen der Rückenlehne die Herausforderung, dass ich die Frässchablone nicht einspannen konnte. Der Grund lag in der abgerundeten Form der Seitenteile.

Die Lösung war auch hier wieder recht einfach: Eine Seite der Frässchablone wird abgebaut und die andere Seite wird mit Einhandzwingen an die gerade Seite des Werkstücks befestigt. Obere Führung mit der Einstelllehre justieren und Tataaa – Problem gelöst!

Ach in bin so froh über meine Frässchablone, dass sie die erste Nacht in meinem Bett schlafen durfte… bis meine Frau das sah und ich sie wieder in die Werkstatt hing. Verdient hat sie das aber nicht… 😉

Herzliche Grüße

Der Kellerwerker

Was gibt es schöneres als eine Nacht mit seiner Frässchablone? Ich versteh das…

🙂

Oh das ist wirklich schon Fortgeschrittenenniveau. Sie aber sehr gut aus.

Hallo Renate,

vielen Dank für Deinen Kommentar und herzlich willkommen beim Kellerwerker!

Herzliche Grüße

Frank

Hi ,

ist wirklich schon komisch, was die Frauen immer gegen Werkzeug im Bett haben… 🙂

Wieder schön geschrieben und die Idee für die Schablone ist super, ich habe bisher immer nur die Schablonen auf den Anlaufring zugeschnitten, einfach die Ausmaße der Fräse als Führung zu nehmen, kahm mir irgendwie nie in den Sinn… Das dürfte manchmal einiges erleichtern. Danke für den Tipp 🙂

Grüße Daniel

Hallo Daniel,

vielen Dank für Deinen Kommentar.

Meine Oberfräse ist etwa 15 Jahre alt. Es gab wohl mal eine Art Kopierring, aber dieser ist verschwunden.

So blieb mir nichts anderes übrig, als den Fräsfuß als Führung zu nehmen, zumal in diesem Fall ja nur eine Längsnut von 35 mm gefräst werden muss.

Herzliche Grüße

Frank

Not macht erfinderisch, was?!

Die Idee werd ich mir bei Gelegenheit mal klauen 😉

Viele Grüße

Daniel

Nur zu!

Wenn Du weitere Details brauchst, sag kurz bescheid.

Herzliche Grüße

Frank

Tolles Ding! So was liebe ich. Eine Frage tellt sich mir (Ist aber eventuell schon halb durch die entfernte zweite Spannbacke beantwortet): Wie fräst die die Gegenstücke der Dübellöcher in den Stirnseiten der Holzteile?

Hallo Marc!

Schön mal wieder von Dir zu hören.

Für die Stirnseiten habe ich mir eine andere, nicht verstellbare Schablone gebaut.

Das Werkstück wird nur von unten eingeschoben und von der Schablone rechts und links geführt.

Oben ist eine Platte mit einem Ausschnitt, der exakt der Größe der Latte entspricht. Die Führungen an der Platte sorgen dafür, dass die Oberfräse nur den gleichen Weg gehen kann, um immer die gleiche Fräsung durchzuführen.

Ich habe für zwei unterschiedliche Lattenstärken jeweils eine Schablone. Das macht das Ganze etwas einfacher.

Es würde aber auch mit der verstellbaren Schablone gehen, allerdings müsste ich das Werkstück dann immer sehr genau einspannen.

Herzliche Grüße

Frank