Meine Schwiegereltern haben sich einen neuen Gartentisch gewünscht – einen rustikalen und massiven und möglichst einen günstigen. Also ran ans Werk und einen rustikalen Gartentisch günstig selber bauen.

Die Maße waren wie folgt vorgegeben: Höhe etwa 80 cm, Breite etwa 200 cm und die Tiefe etwa 80 cm.

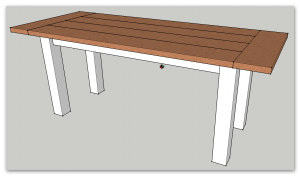

So sah mein Entwurf aus:

Ich entschied mich für 4 x 20 cm Baubohlen aus Fichte und 10×10 cm Konstruktionsvollholz (KVH), die ich im örtlichen Baumarkt kaufte.

Im ersten Schritt schob ich die Bohlen durch den Dickenhobel.

Ich bin echt sehr zufrieden mit meinem Dickenhobel von Makita. Die Kanten hobelte ich mit meiner alten Hobelmaschine, bis alles plan und im Winkel war. Im Anschluss setzte ich mit der Oberfräse ein leichte Fase an der Oberkante die Bohlen, um später den rustikalen Effekt zu verstärken. Wenn du den rustikalen Look verstärken willst, bzw. wenn du keine Hobelmaschinen hast, reicht auch das Besäumen mit der Kreissäge und später das Schleifen der Bohlen…

Da die Bohlen viele Äste und unschöne Stellen vorwiesen, habe ich sie mir so zurechtgelegt, bis das Bild einigermaßen passte. Bei diesem günstigen Holz darf man halt nicht zuviel erwarten.

Ich zeichnete die Sägekanten an und fräste mit der Flachdübelfräse die entsprechenden Fräsungen ein.

Im Anschluss verleimte ich die Bohlen mit Flachdübeln und D3-Leim. Ja ich weiß, dass D3-Leim eigentlich nur bedingt wasserfest ist und somit nicht für Gartenmöbel ideal ist. Allerdings wollte ich die Tischplatte von vornherein so behandeln, dass das eigentlich kein Thema sein sollte. Dazu später mehr.

Ich ließ den Leim über Nacht abbinden und längte die Platte auf Maß. Dazu nahm ich meine Handkreissäge und die selbstgebaute Führungsschiene. Ich war etwas genervt, weil dieser Schnitt recht exakt werden musste. Schließlich sollten noch zwei Stirnbretter angeleimt werden, die das Verwerfen der Bohlen minimieren sollten.

Während ich also mit der Handkreissäge und der Führungsschiene kämpfte, entschloss ich mich für den Kauf einer vernünftigen Tauchsäge. Aber dazu kommen wir später…

Die Bohlen waren nicht wirklich exakt verleimt, sondern wiesen teilweise erheblichen Versatz auf. Den beseitigte ich mit einem Handhobel. Auch dabei kreisten meine Gedanken um eine bessere Flachdübelfräse, die ich als Ursache für diese Ungenauigkeiten ausmachte.

Es folgten die Stirnbretter. Da mein Vertrauensverhältnis zu meiner Flachdübelfräse nachhaltig gestört war, habe ich für die Verbindung jeweils eine Nut eingefräst und die Stirnbretter mit einer 4 mm Leiste verleimt. Das ging wiederum erstaunlich genau… Ich nahm dau einen Scheibennutfräser mit Anlaufkugellager und meine kleine Makita-Oberfräse. Ich liebe das Teil! Sie ist relativ leise, leicht, kraftvoll und genau.

Zum Ablängen der Stirnbretter nahm ich wieder meine Handkreissäge und meinen selbstgebauten Anschlag.

Dabei wünschte ich mir eine vernünftige Kappsäge… Ich glaube, so langsam merkst du, in welche Richtung das Ganze geht… Es wird teuer…

Meine selbstgebauten Korpuszwingen kann ich verbinden und somit auch lange Werkstücke zum Verleimen zwingen.

Mit Kanthölzern sorgte ich dafür, dass beim Verleimen alles schön gerade blieb.

Ich war mit dem Ergebnis wirklich zufrieden. Leider war die Oberfläche nicht wirklich eben und musste noch ordentlich bearbeitet werden.

Da ich überhaupt keine Lust hatte, stundenlang mit meinem Exzenterschleifer auf der Platte herumzuspielen, bestellte ich mir einen neuen Exzenterschleifer… einen richtigen…

Ladies and gentlemen der Makita Exzenter-/Rotationsschleifer BO5060J!!!

Neben dem geschmackvollen Namen hat diese Maschine noch andere Vorzüge. Es ist ein richtiges Biest, an das man sich als verweichlichter Exzenter-User erstmal gewöhnen muss.

Man kann ihn als normalen Exzenterschleifer nutzen und bei Bedarf auf “Grobschliff” umstellen. Das bedeutet, dass die Scheibe “zwangsgeführt” wird. Das Wörtchen “Zwang” ist dabei ein klarer Hinweis auf den Arbeitsauftrag des Nutzers, der die Maschine erstmal bezwingen muss… 🙂

Kurzum: die Maschine ist der Hammer und damit konnte ich die Oberfläche in kurzer Zeit so herrichten, dass ich ans Beizen gehen konnte. Ich schliff zuerst im Grobschliff mit 80er Schleifpapier, danach mit 120er (auch Grobschliff) und dann mit 120er im Feinschliff-Modus.

Vor dem Beizen habe ich die Zargen und die Beine angeordnet, ausgerichtet, ausgemessen und zurechtgesägt.

Da ich die Zargen mit Taschenbohrungen befestigen wollte, habe ich die Bohrungen zu diesem Zeitpunkt schon gesetzt.

Kommen wir nun zur Beize:

Ich verwendete eine herkömmliche Wasserbeize von Clou, die ich mit heißem Wasser anmischte.Ich mag diese Beizen. Sie sind sehr ergiebig und man kann sich den Ton so anmischen, wie man möchte.

Ich machte auf einem Reststück eine Probebeizung und stimmte den Farbton mit meinen Auftraggeber (meinen Schwiegereltern) ab.

Sie entschieden sich für “Nußbaum mittel”.

Ich trug die Beize auf die mit 120er Schleifpapier geschliffene Platte und ließ sie etwas einwirken, bevor ich mit einem Tuch den Überschuss abrieb.

Anfangs war ich etwas erschrocken, weil alles so sehr dunkel aussah, aber nachdem alles trocken war, ging es.

Da ich nur Fichtenbohlen und D3-Leim genommen habe, wollte ich die Oberfläche richtig versiegeln. Dazu verwendete ich Bootslack. Und zwar nicht nur einmal, sondern fünfmal!

Dabei ging ich wie folgt vor: ich lackierte erst die Unterseite der Platte zweimal, ohne die Kanten zu lackieren. Nachdem alles jeweils einen Tag getrocknet hatte, drehte ich die Platte um und legte sie auf Kanthölzer und Dreiecksleisten.

Dadurch kam ich gut an die Kanten ran und die Platte lag fest auf den Leisten, die keinen großen Schaden an der Lackierung anrichteten.

Jetzt kam die Oberseite dran, wie bereits erwähnt fünfmal… natürlich zwischen jedem Lackiergang mit einem Zwischenschliff und einem Tag Trocknungszeit…

Den Zwischenschliff führte ich mit 240er Papier durch. Den Staub wischte ich mit einem Lappen ab, der mit Spiritus befeuchtet war.

Das Ergebnis sah so aus:

Ich lies die Platte draußen noch ein paar Tage trocknen, bevor ich mich der Unterkonstruktion widmete.

Die Zargen und die Beine habe ich ja bereits vor dem Beizen zurechtgesägt. Leider habe ich davon keine Bilder mehr gefunden. Aber ich zeige dir mit den bereits lackierten Teilen, wie ich mir das gedacht habe.

Die Zargen werden mit Taschenbohrungen an der Platte verschraubt.

Die Beine stehen zwischen den Längs- und den Querzargen und sind nicht mit den Zargen verschraubt. Die Verbindung wird über ein Querholz hergestellt, dass jeweils die Quer- und Längszargen verbindet und dann mit zwei Holzbauschrauben das Bein fixiert.

Damit dieses Querstück nicht zu groß wird, habe ich die Beine etwas ausgeklinkt. So konnte das Querstück näher an die Bein gesetzt werden.

Das Ausklinken habe ich an der Tischkreissäge gemacht. Damit die Balken sicher hielten, habe ich zwei Dreicksleisten auf ein Brett gepinnt und den Balken dazwischen gelegt.

Das ging sehr schnell und ich musste eigentlich nichts nacharbeiten. Die Beine schliff ich wieder ordentlich ab und lackierte sie in weiß, wie die Zargen. Dafür habe ich einen Außenlack genommen.

Die Querleisten habe ich zurechtgesägt, vorgebohrt und gesenkt.

Nun setzte ich die Beinen an ihren Platz und befestigte zuerst die Querleisten.

Die Beine sollten später abnehmbar sein. Zum einen, weil der Tisch sich leichter transportieren lässt, zum anderen, weil er sonst nicht durch die Tür meiner Werkstatt passt…

Ich bohrte die Löcher für die Holzbauschrauben vor. Zum Glück habe ich einen Winkelaufsatz für meinen Akkuschrauber, sonst wäre das alles etwas knapp geworden…

Jetzt schraubte ich jedes Bein mit zwei 8 x 100er Holzbauschrauben fest. Das Bein zieht sich an die Querleiste und gleichzeitig an die Zargen.

Da der Tisch direkt auf den Beinen aufliegt steht er bombenfest und nichts wackelt.

Das ganze Teil ist richtig schwer und ich weiß bis heute nicht, wie ich den Gartentisch ganz alleine von der Werkbank auf den Boden gestellt habe…

Aber nun ist er fertig und meine Schwiegereltern glücklich. Ich finde die Kombination aus Nußbaum, Hochglanz und dem weißen Untergestell richtig gut. Ich habe auch gleich den Auftrag für eine entsprechende Bank bekommen, aber die baue ich wohl erst zum Anfang des Jahres.

Dieses Projekt hat mir aber wieder mal vor Augen geführt, dass man sich mit der Zeit entwickelt und die eigenen Ansprüche höher werden. So habe ich also beschlossen, dass ich meine Werkstatt umorganisiere und in bessere Maschinen investiere. Das habe ich übrigens auch bereits gemacht, aber das erzähle ich dir später etwas detaillierter.

Solltest du mir auf Instagram folgen (kellerwerker), kriegst du regelmäßig Bilder aus meiner neu strukturierten Kellerwerkstatt. Schau doch mal rein und gib mir ein Abbo!

Die Materialkosten für den Tisch liegen so bei etwa 120 €, wobei der Bootslack das teuerste war.

Ich hoffe, es hat dir gefallen und ich konnte die einige Anregungen geben.

Herzliche Grüße

Frank

-der Kellerwerker