Im Zuge meines neuesten “Tresen für ein Friseursalon”-Projektes benötige ich größere Leimholzplatten. Die möchte ich mir gerne selber zusammenleimen. Dazu fehlt mir etwas, was ich schon recht lange auf meiner Wunschliste steht: lange Korpuszwingen.

Diese Anforderung, sowie mein Geiz Sinn für Wirtschaftlichkeit bewegten mich dazu, mir eigene Korpuszwingen zu planen und zu bauen.

Dazu kaufte ich bei dem Stahlhändler meines Vertrauen Vierkantprofile. Zusätzlich benötigte ich M20 Muttern, eine M20-Gewindestange und eine 8mm VA-Rundstahlstange. Hier die Materialliste für eine Korpuszwinge:

Gekostet hat das Ganze etwa 50 €… für vier Korpuszwingen wohlgemerkt.

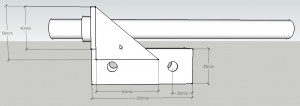

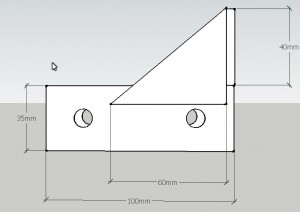

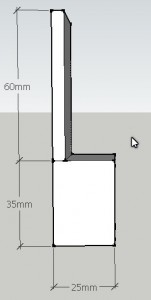

Die Korpuszwinge besteht aus vier Teilen: Der Schiene, dem Schraubstock, dem Reiter und der Pressbacke.

Hier findest du das Video vom Bau der Zwingen.

Ich gebe zu, dass ich mich mit dem Aufwand etwas verschätzt habe. Es hat etwa 10 Stunden reine Arbeitszeit gebraucht. Dabei war das aufwändigste das Bohren der 8,5 mm Löcher. Pro Schiene mussten 22 Löcher gebohrt werden. Da das immer mindestens zwei Arbeitsschritte bedarf, kommen da schon einige Bohrungen zusammen und ein 8,5 mm Bohrer drauf…

Das Sägen der Profile und des Bauteile aus Flachstahl ging relativ leicht von der Hand, weil ich meine neue Metallkappsäge dafür einsetzen konnte.

Nachdem die erste Maschine gleich kaputt ging, erhielt ich kurze Zeit später sehr unkompliziert ein Austauschgerät. Über die Metallkappsäge werde ich in einem anderen Beitrag berichten.

Naturgemäß gab es viel zu Schweißen und mir fiel mal wieder auf, dass es sehr viel Übung bedarf, um gute Ergebnisse zu erzielen. Aber für meine Bedürfnisse reicht das erzielte Ergebnis aus. Nicht schön aber funktionell… 🙂

Als Griff wollte ich ursprünglich einen Holzgriff verwenden. Später dachte ich mir, dass es vielleicht sinnvoller wäre, wenn ich nur eine bewegliche Stange in dem hinteren Bereich der Gewindestange einsetze. Gesagt getan für 8,90 € kaufte ich eine 8 mm VA-Rundstahlstange. Die Enden habe ich mit dem Schweißgerät verdickt, so dass die Stange nicht herausfallen kann.

Damit das Gewinde nicht direkt das einzuspannende Material berührt, habe ich eine frei verschiebbare Pressbacke dazwischen gesetzt. Das Gegenstück dazu, der Reiter (keine Ahnung, ob dieser Begriff passend ist…) wird mit Schrauben in zwei der zwanzig Löchern fixiert.

In wenn diese Zwingen doch mal zu kurz sein sollten, kann man mit jeweils einem Reiter zwei Schienen verbinden…

Ich freue mich nun riesig, dass ich voll funktionsfähige Korpuszwingen habe und du wirst sie demnächst im harten Kellerwerker-Einsatz sehen können.

Bis demnächst und herzliche Grüße

Frank

Hallo Frank,

ich bin gerade durch Zufall auf diese Seite gestoßen und habe dich erst gar nicht erkannt. Nachdem ich aber dann das Youtube-Video im neuen Fenster geöffnet hab und deinen vollen Namen und Profilbild gesehen habe, dachte ich “Moment, den kennst du doch irgendwoher”. Und als ich dann die Einhell TE-JS 80 im Hintergrund gesehen habe, wusste ich wieder woher. Ich wusste gar nicht, dass du auch einen Youtube-Channel und Blog hast. Da hab ich sofort mal abonniert!

Jetzt aber zum eigentlichen Thema: Die Korpuszwingen. Die geringen Materialkosten für diese 4 Riesenzwingen sind natürlich verlockend. Die 10 Stunden, die du im Video erwähnt hast, relativieren das ganze dann natürlich wieder etwas 😉 Aber echt super Arbeit, die Zwingen gefallen mir gut. Auch das Konzept mit dem “umsteckbaren” Ende und dem Schraubzwingen-Ende klingt gefällt mir. Ich bewundere auch die ganze Metallbearbeitung, also sowohl die Werkzeuge – als auch die Fähigkeiten. Ich bin da doch eher im Holzbereich unterwegs. Somit kam der Selbstbau von Korpuszwingen für mich nie in Frage. Ich habe vor kurzem die 650mm-Einhand-Zwingen von Bessey für rund 20€ das Stück gekauft. Die machen einen ganz guten Eindruck und sind wirklich einhändig zu bedienen. Dafür dass Bessey draufsteht, hätte ich ehrlich gesagt aber erwartet, dass da ein bisschen mehr Metall und weniger Plastik dran ist. Da sind deine deutlich massiver und sicherlich langlebiger 😉

Was mich bisher übrigens davon abgehalten hat, selbst Leimholzplatten herzustellen, ist dass ich keinen Dickenhobel habe. Wie machst du das? Oder besorgst du dir möglichst identisches Ausgangsmaterial?

Viele Grüße und einen schönen Abend – ich muss jetzt mal noch ein bisschen auf deinem Blog stöbern

Etienne von werkzeugcheck.com 🙂

Hallo Etienne,

vielen Dank für deinen Kommentar!

Ja in meinem Blog ist in letzter Zeit etwas ruhiger geworden, vielleicht ändert sich das demnächst wieder.

Aus genau dem von dir geschilderten Grund habe ich mir keine richtigen Korpuszwingen gekauft: wenig Metall, viel Kunststoff. Natürlich wollte ich auch meine neue Metallsäge ausprobieren und etwas herumbrutzeln. Ich bin aber gerade auf dem Trip, dass ich genauer hinschaue, wofür und wo ich mein Geld ausgebe. Die herkömmlichen Zwingen sind für diesen / meinen speziellen Zweck zu teuer oder anders: das Preis/Leistungsverhältnis ist suboptimal…. 🙂

Meine Zwingen gewinnen keinen Schönheitspreis aber sie funktionieren, das reicht.

Wie du auf deinem Blog, bzw. youtube-Kanal sehr anschaulich darstellst, dass auch günstige Werkzeuge ihren Job erledigen können, so möchte auch ich zeigen, dass es nicht immer auf die Marke ankommt, sondern auf den Einsatzbereich.

Zum Dickenhobel: in diesem Fall verleime ich mehrere Leimholzplatten zu einer großen Platte. Da brauche ich nicht großartig hobeln. Sollte ich mal eine massivere Platte herstellen, werde ich die Balken / Bretter vorher mit meiner Kombi-Hobelmaschine (eine Enttäuschung…) bearbeiten, verleimen und dann ordentlich schleifen.

Ich finde deinen Blog und deinen youtube Kanal übrigens sehr gut gemacht und verfolge ihn regelmäßig – mach weiter so! Vor allem die Tests mit den günstigen Maschinen halte ich für eine interessante Nische. Vielleicht können wir mal etwas gemeinsam starten.

Herzliche Grüße

Frank

Servus Frank,

Hut ab! Echt gute Idee.

Ich arbeite viel mit Edelstahl. Habe mir vor kurzem mal eine billige Korpuszwinge von Bessey (Plastik) besorgt, nur um auszutesten was ich damit alles machen koennte. Ich habe sofort Einsatzmoeglichkeiten gefunden. Aber in der Metallverarbeitung und auch sonst, ist Plastik bei Zwingen nicht der Renner. Deshalb hab ich in Youtube : “Korpuszwingen selber” eingetippt und bin somit auf dich gestossen.

Vielen Dank fuer die bereitgestellten Plaene und Fotos zum nachbauen.

Ich weiss noch nicht wann ich dazu komme aber in den naechsten Monaten bestimmt .

Einen vorschlag haette ich noch: Wenn ein Bolzen im Schraubstock ausreichend waere um ihn auf der Schiene zu fixieren dann koenntest du dir einige Loecher in der Schiene ersparen.

Indem du den Bolzen einmal ins vordere Loch des Schraubstockes steckst – weiterschieben- dann ins hintere- weiterschieben- wieder ins vordere usw… Solltest du dir eigentlich die Haelfte der Loecher damit ersparen koennen.

Soo Viel Spass weiterhin in deinem Keller! 🙂

Hallo Wolfgang,

vielen Dank für deine Nachricht. Freut mich sehr, dass dir die Korpuszwingen gefallen. Ich habe sie auch bereits oft im Einsatz gehabt.

Du hast absolut recht mit deinem Vorschlag, nur einen Bolzen zu nehmen. Mittlerweile nehme ich auch meistens nur noch einen, weil ich die Löcher teilweise zu ungenau gebohrt habe.

Ich bin gespannt auf deine Version der Korpuszwingen und freue mich immer über Bilder… 🙂

Herzliche Grüße

Frank

hallo

die teile sind top !!! für eine kleine schlosserei wo das material vorhanden ist und wenn mal nichts weiter zu tun ist da kann man es schon selber bauen. wir haben die löcher etwas größer gebohrt und spannhülsen verschweißt weil wir davon ausgeganen das sich die löcher in laufe der zeit auslutschen. mach weiter so.

mfg enrico

Hallo Enrico,

vielen Dank, freut mich sehr!

Tolle Idee mit den Spannhülsen.

Herzliche Grüße

Frank

Hi

Schon etwas in die Jahre gekommen aber trotzdem gerade drübergestolpert! 🙂 Und genau das was ich gesucht habe. Bin gespannt wie es wird. Melde mich wenn es fertig geworden ist.

Servus,

habe mir eben dein Video angesehen und werde die Zwingen nachbauen

Allerdings ohne Knebel, das wird bei mir mit Sechskant zum zusammendrehen mit Ratsche oder Akku Schrauber

Danke für das Video und die Pläne

Hallo Harald,

vielen Dank für deine Nachricht.

Da ich die Zwingen mittlerweile nur noch stehend einsetze, klappt das mit den Hebeln wahrscheinlich besser. Zum einen muss man sonst den Akkuschrauber in einer ungünstigen Stelle ansetzen – die Teile sind stehend ja recht hoch. Zum anderen habe ich mehr Gefühl beim Zwingen.

In liegender Position mag das mit einer Ratsche gut gehen.

Herzliche Grüße

Frank

Moin und ein kräftiges Hallo. Rein zufällig, bin ich durch die Internet Suche auf dein Seite/Blog gestoßen. Deine Idee und das Vorhaben finde ich total klasse. Um dann auch gleich zur Sache zu kommen!! Fertigst du auch solche Zwingen für andere an, bzw. Auftragsarbeit?? Für mein Hobby, (Schneidbretter aus Buchenholzresten), benötige ich noch solche Zwingen. (Max. Größen sind 500 x 400mm). Deine Zwingen sehen recht stabil aus und wie schon beschrieben, viel Metall und wenig Kunststoff. (Ich bin zwar gelernter Werkzeugschleifer (Fräser, Bohrer, Sägen (HM , CV, MKS und Segmentsägen), Industriemesser, für die Kunststoff- Metall- und Holzverarbeitende Industrie), bin aber nur noch seit vielen Jahren in der Administration tätig und habe auch keine Lust mehr so etwas selbst zu bauen. Wie sieht es bei dir aus? Würdest du da machen wollen?? Ich benötige 10 Zwingen. Wäre super nett, wenn du mir eine Nachricht zukommen lassen würdest, ob du sie für mich anfertigst und was deine Preisvorstellung ist!! LG Andreas