1. Der Korpus

Ich hatte noch 10 mm und 4 mm Pappel-Sperrholz in meinem Bestand, den ich “unbedingt” verbrauchen musste. Also sägte ich mir einen Deckel aus 10 mm und einen Deckel aus 4 mm Sperrholz zurecht. Ich wollte keinen rechteckigen Ständer, sondern er sollte nach oben etwas auseinander gehen.

Die Maße: unten 240mm breit, oben 300mm breit, Gesamthöhe 340 mm

Warum jetzt aber eine Platte mit 10 mm und eine mit 4 mm Sperrholz?

Ganz einfach: ich hatte nur noch einen kleinen Rest 10 mm Sperrholz…, außerdem wäre das Ganze auch zu wuchtig geworden…glaube ich…

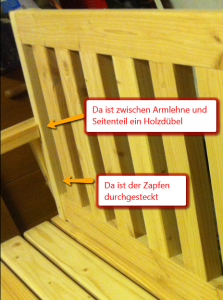

Es folgten die Schlitze für die Halteplatte. Mir fällt gerade kein bessere Name dafür ein.

Die Schlitze sind 10 mm hoch und 210 mm lang. Ich habe sie mit einem 10 mm Fräser auf meinem Frästisch ausgefräst.

Da ich nun aber auf der einen Seite auch etwas mehr Materialstärke hatte, konnte ich die Kanten des Schlitzes mit einem Halbrundfräser nach innen abrunden. Gut dass ich eine 10 mm Sperrholzplatte genommen habe…!

Bei der 4 mm Sperrholzplatte, habe ich die Schlitze nur etwas entgratet.

Auf den Bildern seht Ihr das Ergebnis.

2. Den Korpus in Form bringen

Für die Kantenstücke habe ich mir mehrer 20 mm breite Streifen aus den Resten des 10 mm Sperrholzes gesägt und jeweils zwei Streifen verleimt.

Ich brauche zwei Kantenstücke 20 x 20 mm mit eine Gesamtlänge von ca 340 mm und eins mit einer Länge von ca 260 mm. Ich habe sie etwas länger abgelängt.

Mit Leim und meinem Elektronagler habe ich die Kantenstücke auf das 10 mm Brett befestigt.

Das obere Stück habe ich nur grob eingepaßt, weil ich beschlossen habe, die Kanten mit 4 mm Sperrholz einzurahmen.

Nicht nur weil es schöner aussieht, sondern auch weil ich zu schnell fertig wurde…

Da ich ja später die Halteplatte in den Korpus verstauen will, habe ich Führungsstücke aus 4 mm Holzresten zurechtgesägt und sie an der einen abgeschliffen. Die Halteplatte hat so ca. 1 mm Spiel auf jeder Seite.

Wird die Platte weiter reingeschoben, übernehmen Führungsstücke aus 10 mm Sperrholz die Platte.

Die Bleistiftstriche zeigen wie die Platte nachher sitzt.

Die Übergänge musste in Hinblick auf den Schlitz etwas anpassen.

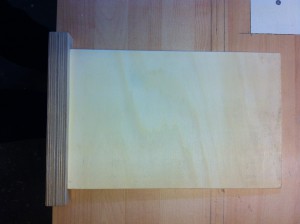

3. Die Halteplatte

Die Halteplatte besteht aus 10 mm Sperrholz und da ich noch ein Reststück 25 mm Birkensperrholz gefunden habe, besteht das Endstück der Halteplatte aus eben diesem ansehnlichen Teil.

Ich habe das Endstück wie folgt zurechtgesägt: 34 mm breit, 250 mm lang.

In das Endstück habe ich mittig die Aufnahme für die Platte gefräst.

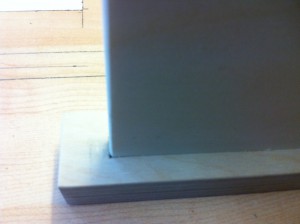

Wer jetzt richtig aufgepasst hat, der wird schnell merken, das da etwas nicht stimmen kann: Aufbau oben 10 mm (die Deckplatte), mittig 20 mm(die Kanten) und unten 4 mm (die Rückplatte) ergibt 34 mm Gesamtdicke.

Wenn ich jetzt eine 10 mm starke Platte hineinschiebe, habe ich auf der einen Seite 10 mm bis zur Außenkante und auf der anderen Seite 14 mm.

Das heißt, ich darf die Aufnahme für die Halteplatte nicht mittig in das Endstück fräsen, sondern muss sie um 3 mm zu einer Seite versetzen. Klingt logisch oder?

Tja… jetzt weiss ich das auch… aber mein Birken-Sperrholz-Bestand erlaubte mir diesen kleinen Fehler…

Die Platte verleimte ich mit dem Endstück, nachdem ich alle rechtwinklig ausgerichtet habe.

4. Die Rückplatte

Ich finde “Rückplatte” ist ein komisches Wort, aber wieder einmal habe ich kein anderes dafür auf Lager.

Auf die Rückplatte habe ich als Führung zur Mitte hin zwei Klötze aus 10 mm dicken Sperrholz angefertigt, die ich zum Einschub hin schräg angeschliffen habe. Die Halteplatte hat damit etwas Spiel.

Diese habe ich ganz unspektakulär ausgerichtet und verleimt.

Damit die Halteplatte sanft im Korpus läuft, habe ich die Innenseiten, sowie die Führungsstücke mit Antikwachs behandelt. Nach dem Trocknen – in meinem Fall 24 Stunden (so konnte ich nächsten Tag wieder in die Werkstatt…) – habe ich alles mit einem Baumwolltuch poliert.

Zum Schluß habe ich die Rückplatte auf die Deckplatte verleimt und mit Leimzwingen fixiert.

5. Die Kanten hübsch machen

Da ich mir beim Zusammensetzen der Kantenstücke nicht soviel Mühe gemacht habe, wollte ich das Ganze mit den Resten des 4 mm Sperrholzes einfassen.

Im ersten Schritt schliff ich die Kanten mit meinem Bandschleifer gerade ab, so dass alle Unebenheiten beseitigt wurden. Zu dieser Zeit konnte ich von meinem Tellerschleifer nur träumen..

Dazu sägte ich drei Streifen mit 35 mm Breite und ca. 360 mm Länge zurecht.

Zuerst passte ich das Oberteil ein. Ich liess auf jeder Seite ca. 5 mm überstehen und passte dann die Seitenteile an. Auch diese liess ich unten ca. 2 mm überstehen. Damit der Übergang zwischen Ober- und Seitenteil fließend aussieht, habe ich in die Seitenteile jeweils eine entsprechendes Gehrung geschliffen.

Die Überstände habe ich auch vorsichtig abgeschliffen.

Ich leimte alle Teile fest und fixierte alles mit Panzertape.. also Gewebeklebeband.

6. Minimagnete und Oberflächenbehandlung

Das Endstück der Halteplatte soll im zusammengelegten Zustand auf dem Boden stehen. Nimmt man nun den Ständer aus dem Regal, fällt die Halteplatte unweigerlich beim Anheben raus.

Um das zu verhindern habe ich die Halteplatte mit zwei Minimagneten ausgestattet, die durch Schrauben im Korpus angezogen werden. Ich habe sie mit Epoxidkleber in das Endstück eingegeklebt. Trotz der geringen Größe (6 x 2mm), sind sie doch stark genug, die Platte zu halten.

Da in der Küche die Gefahr von Fett-, Öl- und Wasserflecken besteht, habe ich nach dem Schleifen mit 240er Schleifpapier, alles mit Antikwachs behandelt (24 Stunden Trocknen, dann Polieren). Der ist laut Hersteller übrigens speichelfest, allerdings sind das genau die nicht zu erwartenden Flecken…

Egal, es sieht auf jeden Fall schön aus.

Sollte der Buchständer durch den täglichen Einsatz und den harten Küchenalltag irgendwann einmal unansehnlich werden, baue ich einfach einen Neuen…;-)

Übrigens fand meine Frau den Buchständer toll, vor allem die praktische Verstaufunktion…